Antecedentes

La carne de cangrejo de imitación es un producto marino elaborado mediante la mezcla de pescado procesado, conocido como surimi, con varios ingredientes texturizantes, saborizantes y colorantes. Inventada por primera vez a mediados de la década de 1970, la imitación de carne de cangrejo se ha convertido en un alimento popular en Estados Unidos, con unas ventas anuales de más de 250 millones de dólares.

El surimi es el principal ingrediente utilizado para crear la imitación de carne de cangrejo. Se compone principalmente de proteínas miofibrilares de pescado. Estas proteínas son las responsables de la característica por excelencia del surimi que hace posible la fabricación de carne de cangrejo de imitación, a saber, la capacidad de formar un gel resistente. El gel puede moldearse y cortarse en finas tiras que, al enrollarse, imitan la textura de la verdadera carne de cangrejo.

Aunque la imitación de la carne de cangrejo se introdujo en Estados Unidos a principios de la década de 1980, los japoneses llevan más de 800 años utilizando productos a base de surimi. Tradicionalmente llamado kamaboko, el primer procedimiento de fabricación de surimi del que se tiene constancia se encuentra en un libro de cocina japonés escrito en 1528. La producción comercial de productos de kamaboko comenzó a pequeña escala en el siglo XIX. Sin embargo, la fabricación moderna no comenzó hasta el siglo XX, cuando se desarrollaron métodos eficaces de pesca a granel.

La tecnología básica de fabricación que se utiliza hoy en día se desarrolló principalmente en Japón entre 1945 y 1960. Durante esta época, los científicos desarrollaron técnicas que hicieron posible la producción de surimi a gran escala. Por ejemplo, se desarrollaron mejores métodos de conservación y, en consecuencia, se prolongó la vida útil de los productos de surimi. Además, se descubrió la ciencia que subyace a las propiedades de formación de gel de las proteínas miofibrilares y muchos factores que contribuyen a su textura.

Uno de los principales problemas del surimi era que, cuando se congelaba, perdía sus propiedades de formación de gel. Cuando los científicos investigaron este problema, descubrieron que la incorporación de materiales crioprotectores como la sacarosa y el sorbitol protegían el surimi de la degradación durante la congelación. Esto era importante porque permitía a los fabricantes de imitaciones de carne de cangrejo utilizar surimi producido días antes. Este desarrollo de mediados de la década de 1960 dio lugar a un enorme crecimiento de la industria del marisco a base de surimi.

El proceso de elaboración de la carne de cangrejo de imitación a partir del surimi fue inventado de forma independiente por Y. Sugino y K. Osaki en 1975. La producción temprana de este producto en Estados Unidos comenzó en 1983 por la empresa japonesa Yamasa Enterprises. A medida que aumentaba la popularidad de este producto, otras empresas también iniciaron su producción, y en 1986 el mercado de la carne de cangrejo de imitación ascendía a 250 millones de dólares. Finalmente, las empresas con sede en Estados Unidos quitaron cuota de mercado a los productos importados y ahora exportan carne de cangrejo de imitación a Japón.

Materias primas

Se mezclan varios ingredientes para hacer un producto que tenga el color, el sabor y la textura de la carne de cangrejo. El surimi utilizado en la fabricación de la imitación de la carne de cangrejo se procesa más comúnmente a partir del abadejo de Alaska o del abadejo de Alaska. En menor medida, también se utiliza el hoki de Nueva Zelanda.

Estos peces son particularmente útiles porque son abundantes, tienen poco sabor y son baratos de procesar. Otros peces que se han utilizado son la bacaladilla, la corvina, el lagarto y el lucioperca. Sin embargo, estos peces presentan actualmente algunos problemas durante la fabricación de surimi, lo que limita su uso.

Durante la fabricación de surimi, se añaden varios ingredientes de procesamiento. Los materiales crioprotectores, como el azúcar y el sorbitol, se añaden antes de la congelación para evitar la degradación de las propiedades de formación de gel del surimi. Estos ingredientes también influyen en el sabor del producto final y ayudan a prolongar su vida útil.

Aunque los geles de surimi proporcionan estructura, se necesitan otros ingredientes para ayudar a estabilizar y modificar su textura. Un ingrediente importante es el almidón. Éste mejora la textura y estabiliza la matriz del gel. Esto es especialmente importante para la estabilidad del producto cuando se congela. La cantidad de almidón suele ser de un 6% de la receta. También se añade clara de huevo al surimi para mejorar la estructura del gel. Tiene la capacidad de aumentar la fuerza del gel y mejorar su aspecto haciendo que el surimi sea más brillante y blanco. También se utiliza aceite vegetal para mejorar el aspecto del surimi y modificar su textura.

Se añaden aromatizantes al surimi para que sepa a carne de cangrejo. Estos aromatizantes pueden ser naturales o artificiales, pero normalmente se utiliza una mezcla de ambos. Los compuestos aromatizantes naturales incluyen aminoácidos, proteínas y ácidos orgánicos, que se obtienen mediante la extracción acuosa de cangrejos comestibles. Los aromatizantes artificiales pueden hacerse para que se ajusten al sabor de la carne de cangrejo y suelen ser superiores a los aromatizantes de origen natural. Los compuestos aromatizantes artificiales incluyen ésteres, cetonas, aminoácidos y otros compuestos orgánicos. Además, se añaden condimentos y aromatizantes secundarios a la carne para mejorar el sabor general. Los ingredientes comunes incluyen nucleótidos, glutamato monosódico, proteínas vegetales y mirin.

El colorante para la imitación de la carne de cangrejo se hace normalmente utilizando compuestos insolubles en agua como el carmín, el caramelo, el pimentón y el extracto de anato. Combinando estos y otros ingredientes, se pueden obtener varios tonos de rojo, naranja y rosa. Antes de utilizar los colorantes, se mezclan en una pasta de surimi. Esto permite aplicarlos fácilmente a los paquetes de imitación de carne de cangrejo.

El proceso de fabricación

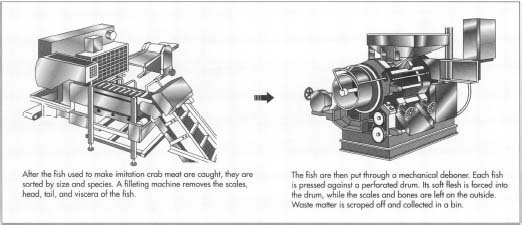

Clasificación, limpieza y fileteado

- 1 La fabricación de la carne de imitación de cangrejo comienza con la preparación del pescado que se convertirá en surimi. Cuando los peces se capturan en grandes redes, deben clasificarse manualmente por especies y limpiarse. Además, se clasifican mecánicamente por tamaños para optimizar el rendimiento de los filetes. La mayoría de las escamas se eliminan del pescado después de la clasificación. A continuación, el pescado se transporta a una fileteadora, que elimina la cabeza, la cola y las vísceras. A continuación se realiza un lavado con agua para eliminar el exceso de líquidos. Todo este proceso puede realizarse tanto en el barco pesquero como en las plantas de fabricación en tierra.

Preparación del surimi

- 2 A continuación, los filetes de pescado preparados pueden picarse, o deshuesarse mecánicamente, y convertirse en surimi. Para ello se utiliza una deshuesadora mecánica, que elimina la piel, las escamas, las aletas y las espinas. Esta máquina está formada por una gruesa cinta de goma y un tambor perforado. A medida que el pescado pasa por la máquina, la cinta lo presiona contra el tambor, forzando las partículas de carne blanda hacia el interior del tambor y dejando las escamas y espinas más duras en el exterior. El tambor gira constantemente y el exceso de material exterior se raspa y se recoge en un contenedor de residuos.

- 3 A continuación, el pescado picado se lava a fondo con agua en un proceso llamado lixiviación. Esto se hace en un gran tanque que se vacía y se rellena con agua repetidamente. La lixiviación elimina muchos materiales indeseables solubles en agua, como las grasas, las sales inorgánicas y algunas proteínas. Tras el último ciclo de lixiviación, la carne picada se deshidrata parcialmente antes de pasar a la fase de refinado de la fabricación.

- 4 Las máquinas de refinado están formadas por una criba cilíndrica y un rotor. La carne picada se separa selectivamente con la carne blanda y blanca en la parte delantera de la máquina y la carne más dura y marrón en la parte trasera. Este paso de refinado elimina cualquier material residual, como la piel, los huesos y las escamas. La carne picada refinada se envía a una prensa de tornillo que elimina todo el exceso de agua.

- 5 Después de la deshidratación, se añaden a la carne picada compuestos crioprotectores, como el azúcar y el sorbitol, que ayudan a proteger las proteínas del pescado para que no se rompan durante la fase final de congelación. La

etapa final de la producción de surimi consiste en envasarla en bolsas de polietileno en bloques de 22 libras (10 kg) y congelarla rápidamente a menos de -4°F (-20°C). El surimi se almacena a esta temperatura hasta que está listo para ser utilizado.

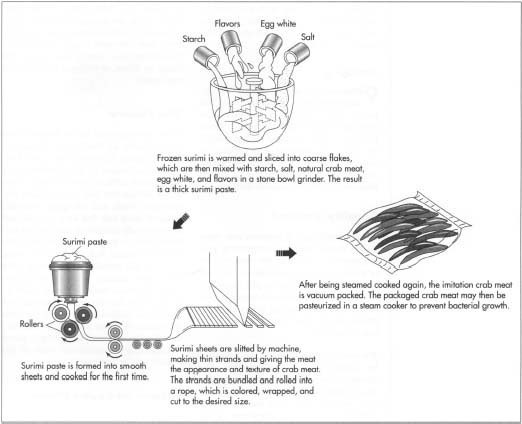

Formación de la carne de cangrejo

- 6 El surimi congelado se convierte en carne de cangrejo de imitación a través de varios pasos. En primer lugar, se calienta a unos 25 °F (-4 °C) y luego se corta en copos gruesos. En un proceso conocido como trituración, los copos de surimi se mezclan en una picadora de piedra con otros ingredientes de la receta de carne de cangrejo. Estos ingredientes incluyen almidón, sal, carne de cangrejo natural, clara de huevo y aromas. Esta mezcla da lugar a una pasta de surimi espesa, que se transfiere a un tanque de retención.

- 7 La pasta se bombea desde el tanque de retención hasta el equipo de formación de láminas. Aquí se producen láminas continuas de surimi de unos 25 cm (10 pulgadas) de ancho y 1,2 mm (0,05 pulgadas) de grosor. Debido a la naturaleza química de la proteína del surimi, estas láminas son muy suaves. Una vez formadas las láminas, se envían a las máquinas para la cocción inicial. Esta cocción ayuda a fijar las láminas y las prepara para la operación de corte, que da a la carne el aspecto y la textura de la carne de cangrejo.

- 8 El corte longitudinal se realiza mediante una máquina compuesta por dos rodillos de acero que cortan la hoja de surimi en finas tiras de 0,1 pulgadas (1,5 mm) de ancho. Estas hebras finas se agrupan y se enrollan en una cuerda. A esta cuerda se le da el color adecuado, se envuelve y se corta al tamaño deseado. A continuación, se cuece al vapor, formando un producto que tiene un aspecto y un sabor muy parecidos a los de la carne de cangrejo que pretende imitar.

Envasado

- 9 La carne de imitación de cangrejo se envasa mecánicamente al vacío en bandejas termoformadas. Esto protege la carne de la contaminación y proporciona un aspecto atractivo. Algunos de los plásticos más utilizados para el envasado son el polietileno, el nylon y el poliéster. Tras el envasado, la carne de imitación de cangrejo se suele pasteurizar en un horno de vapor. Este paso ayuda a prevenir el crecimiento bacteriano y aumenta la vida útil.

Control de calidad

En la fabricación de la carne de imitación de cangrejo, se realizan pruebas de control de calidad en varios puntos. Por ejemplo, se analizan las características de las materias primas entrantes. Se evalúan propiedades específicas como el pH, el porcentaje de humedad, el olor, el sabor y el aspecto. También se comprueba la calidad del pescado entrante. Lo más importante es la prueba de rancidez.

La calidad del surimi también se examina mediante la comprobación de diversas características. La composición química se comprueba con métodos de laboratorio. Se comprueban aspectos como el contenido de proteínas, la humedad y el contenido de lípidos. Además, la evaluación visual del color y la textura del surimi da una indicación de la calidad, al igual que la prueba del pH. Dado que la capacidad de formación de gel del surimi es primordial para su uso en la carne de imitación de cangrejo, se realizan varias pruebas para garantizar que cumple las normas mínimas antes de su utilización. Por último, la carne de imitación de cangrejo es susceptible de sufrir ataques microbianos. Por lo tanto, los fabricantes comprueban rutinariamente si sus productos están contaminados.

Subproductos/residuos

El agua sobrante de la fabricación de surimi se caracteriza como agua residual. Se compone de muchas sustancias hidrosolubles, grasas y partículas en suspensión. La normativa medioambiental exige que los fabricantes traten estas aguas antes de devolverlas al medio ambiente. Esto se hace utilizando cosas como filtros, centrifugadoras y tratamientos químicos.

El futuro

Los desarrollos futuros en la industria de la carne de cangrejo de imitación probablemente se encuentren en unas pocas áreas clave. Un área importante de investigación se ha centrado en el desarrollo de surimi a partir de diferentes tipos de pescado. Se trata de peces que actualmente tienen un valor económico bajo y que son bastante abundantes. Muchos de estos nuevos pescados tienen más grasa y una química corporal diferente a la de los pescados que se utilizan actualmente, por lo que el reto será mejorar el surimi que se pueda elaborar con ellos. En el ámbito de la fabricación, se está desarrollando un proceso más continuo. Estos procesos dan lugar a un mayor rendimiento del surimi. Además, la preocupación por el medio ambiente conducirá a nuevas tecnologías que reducirán al mínimo la cantidad de residuos en la fabricación. Por último, se desarrollarán nuevas recetas de carne de cangrejo destinadas a mejorar el valor nutricional del producto.

Dónde obtener más información

Libros

Lanier, Tyre, y Chong Lee, eds. Surimi Technology. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Seafood Proteins. Chapman and Hall, 1994.

Publicaciones periódicas

Okada, Minoru. «Una historia de peces. ¿De qué está hecha realmente la ‘comida de plástico’?» Chemtech, octubre de 1991, pp. 588-591.

– Perry Romanowski