Process FMEAs are so useful… and so poorly conducted in China.

There is an art to, just there is an art to conducting a root cause analysis. Pro většinu čínských inženýrů, techniků a manažerů je to poměrně obtížné a nepřirozené cvičení.

Co je to FMEA procesu?

Jedná se o formální přístup k aktivnímu snižování rizik v procesu.

Analýza způsobů &účinků poruch (FMEA) má za cíl:

- Identifikaci potenciálních rizik

- Dokumentaci a sledování těchto rizik

- Třídění těchto rizik od nejvyššího po nejnižší, a zaměření větší pozornosti na zdroje nejvyšších rizik

- Vedení nápravných opatření, která přispějí k celkovému snížení rizik

- Sledování stavu a dopadu těchto nápravných opatření

Kdy použít procesní FMEA a ve spojení s jakými dalšími nástroji?

Použití metody FMEA na výrobní proces je poměrně užitečné. Při závažných problémech s kvalitou, které pocházejí z více zdrojů, naši konzultanti obvykle postupují v tomto pořadí:

- Zmapování procesu (formou vývojového diagramu)

- Práce na analýze FMEA procesu s pracovníky závodu (prostým sledováním dříve zmapovaných kroků a přemýšlením, „co se může pokazit nebo pokazilo“?)

- Vyplnění plánu řízení procesu za účelem zdokumentování a standardizace kontrolních mechanismů – jak těch již zavedených, tak nových, které byly zavedeny jako reakce na nejvyšší zdroje rizik uvedené v analýze FMEA.

(Kroky 2 a 3 spolu dosti souvisejí a obvykle se provádějí souběžně.)

Provedení analýzy FMEA procesu je také skvělou součástí procesu zavádění nových výrobků (NPI). Mnoho společností ji vynechává, ale při vývoji zcela nového výrobku má skutečně přidanou hodnotu. Je povinnou součástí PPAP (což bych nazval „NPI 2.0“, pro výrobce OEM automobilových dílů).

Kde získat dobrou šablonu?

Dobrá šablona, kterou si můžete stáhnout, je na webu Gemba Academy. Existuje mnoho dalších, ale tuto jsme použili jako základ pro šablonu naší společnosti. Je poměrně jednoduchá a funguje.

Jak vyplnit procesní FMEA?

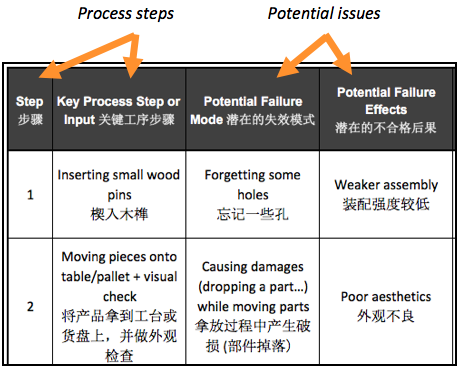

Ve sloupcích nejvíce vlevo jsou uvedeny identifikované potenciální problémy („způsoby selhání“) a jejich dopad.

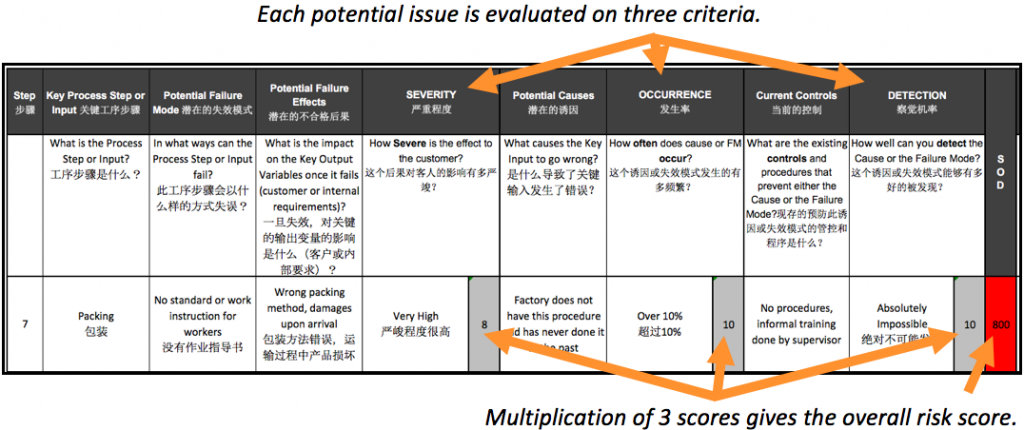

Poté se každý potenciální problém ohodnotí podle 3 dimenzí rizika:

- Jak závažný je, v případě, že nastane? („Extrémně závažný“ je 10)

- Jaká je pravděpodobnost, že nastane? („Určitě“ je 10)

- Jestliže k tomu dojde, jak pravděpodobné je, že to bude mít dopad na zákazníka, spíše než že to bude zachyceno interně? („Jisté, že se dostane k zákazníkovi“ je 10)

(Kliknutím na obrázek jej zvětšíte)

V této fázi lze seřadit potenciální problémy – nejvyšší riziko nahoře.

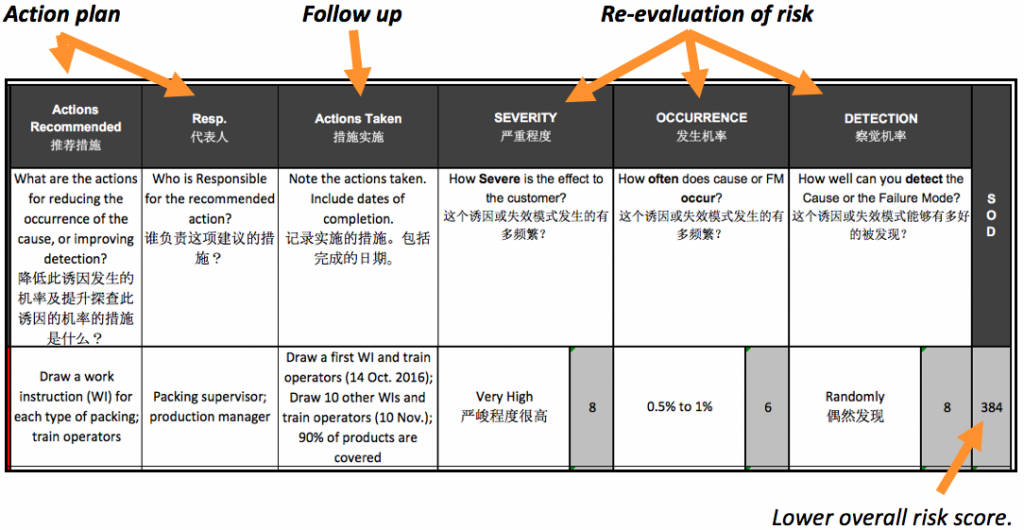

Jak potom řešit zdroje nejvyššího rizika? Analýzou kořenové příčiny (příčin), promýšlením nápravných opatření, realizací těchto opatření, následným sledováním, zda jsou tato opatření účinná, a opětovným vyhodnocením úrovně rizika.

Nejlepší organizace provádějí toto cvičení pravidelně. Přijímají opatření a aktualizují hodnocení procesu FMEA. A ještě jednou. A znovu.

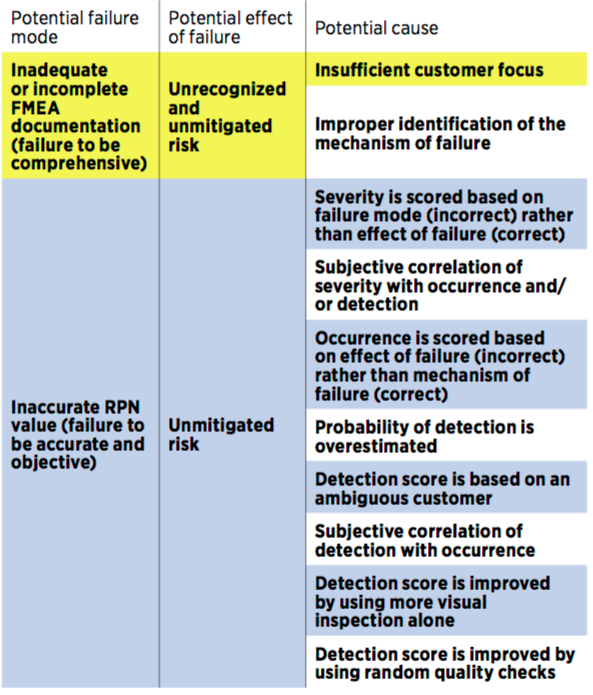

Obvyklé problémy s analýzami FMEA

Mnoho způsobů selhání, které vedou k vysokým rizikům, je obvykle vynecháno. Lidé mají tendenci některé z těchto aspektů přehlížet: bezpečnost, tvarové přizpůsobení, funkce, materiálové problémy.

Dalším problémem je, že se neberou v úvahu problémy z minulosti. Ve skutečnosti jsou minulé problémy na stejném nebo relativně podobném procesu skvělým výchozím bodem pro FMEA!“

Tady je delší seznam běžných problémů (pochází z New Tricks for an Old Tool, publikovaného v Quality Progress v květnu 2017):

–

Co myslíte vy? Jaké jsou vaše zkušenosti s procesními FMEA?“

Průvodce procesem zavádění nových výrobků pro začínající hardwarové firmy

V této příručce se zabýváme vším, co vynálezci, malé a střední podniky a začínající hardwarové firmy potřebují vědět o výrobě nového výrobku v Číně a jeho uvedení na trh.

Obsahujeme:

- Proč je nutná příprava mezi návrhem výrobku a jeho uvedením na trh

- Prozkoumání procesu NPI od nápadu na výrobek až po jeho výrobu

- Nalezení správného výrobního partnera

- Přezkoumání návrhu &úpravy: DFM, DTC, DFQ

- Optimalizace pro zlepšení nákladů a kvality

- Malé výrobní série před sériovou výrobou

- Vaše role v procesu NPI

Pokud by vám to pomohlo, podívejte se nyní na Sofeast stisknutím tlačítka níže:

.