Hintergrund

Krabbenfleischimitat ist ein Meeresfrüchteprodukt, das durch Mischen von verarbeitetem Fisch, bekannt als Surimi, mit verschiedenen texturgebenden Zutaten, Aromastoffen und Farbstoffen hergestellt wird. Das Mitte der 1970er Jahre erfundene Krabbenfleischimitat hat sich in den Vereinigten Staaten zu einem beliebten Lebensmittel mit einem Jahresumsatz von über 250 Millionen Dollar entwickelt.

Surimi ist die Hauptzutat für die Herstellung von Krabbenfleischimitat. Es besteht größtenteils aus Fischmyofibrillarproteinen. Diese Proteine sind für die wesentliche Eigenschaft von Surimi verantwortlich, die die Herstellung von Krabbenfleischimitaten ermöglicht, nämlich die Fähigkeit, ein festes Gel zu bilden. Das Gel kann geformt und in dünne Streifen geschnitten werden, die, wenn sie zusammengerollt werden, die Textur von echtem Krabbenfleisch imitieren.

Obwohl die Nachahmung von Krabbenfleisch in den Vereinigten Staaten in den frühen 1980er Jahren eingeführt wurde, verwenden die Japaner seit über 800 Jahren Produkte auf Surimi-Basis. Das erste aufgezeichnete Verfahren zur Herstellung von Surimi, das traditionell Kamaboko genannt wird, wurde in einem japanischen Kochbuch aus dem Jahr 1528 gefunden. Die kommerzielle Herstellung von Kamaboko-Produkten begann im neunzehnten Jahrhundert in kleinem Maßstab. Die moderne Herstellung begann jedoch erst im zwanzigsten Jahrhundert, als effiziente Methoden der Massenfischerei entwickelt wurden.

Die grundlegende Herstellungstechnologie, die heute verwendet wird, wurde hauptsächlich in Japan zwischen 1945 und 1960 entwickelt. In dieser Zeit entwickelten Wissenschaftler Techniken, die eine groß angelegte Surimi-Produktion ermöglichten. So wurden beispielsweise bessere Konservierungsmethoden entwickelt, wodurch die Haltbarkeit von Surimi-Produkten verlängert wurde. Außerdem wurde die Wissenschaft hinter den gelbildenden Eigenschaften der myofibrillären Proteine erforscht, und viele Faktoren, die zur Textur beitragen, wurden entdeckt.

Eines der größten Probleme mit Surimi war, dass es beim Einfrieren seine gelbildenden Eigenschaften verlor. Als die Wissenschaftler dieses Problem untersuchten, entdeckten sie, dass die Beimischung von Kälteschutzmitteln wie Saccharose und Sorbitol das Surimi vor dem Abbau während des Einfrierens schützte. Dies war wichtig, weil es den Herstellern von Krabbenfleischimitaten ermöglichte, Surimi zu verwenden, das Tage zuvor hergestellt worden war. Diese Entwicklung Mitte der 1960er Jahre führte zu einem enormen Wachstum der Surimi-basierten Meeresfrüchte-Industrie.

Das Verfahren zur Herstellung von Krabbenfleischimitaten aus Surimi wurde 1975 von Y. Sugino und K. Osaki unabhängig voneinander erfunden. Die erste Produktion dieses Produkts in den Vereinigten Staaten begann 1983 durch das japanische Unternehmen Yamasa Enterprises. Mit zunehmender Beliebtheit dieses Produkts begannen auch andere Unternehmen mit der Produktion, und bis 1986 belief sich der Markt für Krebsfleischimitate auf 250 Millionen Dollar. Letztlich haben die amerikanischen Unternehmen den importierten Produkten Marktanteile abgenommen und exportieren nun Krabbenfleischimitate nach Japan.

Rohstoffe

Verschiedene Zutaten werden zusammengemischt, um ein Produkt herzustellen, das die Farbe, den Geschmack und die Konsistenz von Krabbenfleisch hat. Das Surimi, das zur Herstellung von Krabbenfleischimitat verwendet wird, wird am häufigsten aus Alaska-Seelachs oder Zander verarbeitet. In geringerem Ausmaß wird auch der neuseeländische Hoki verwendet.

Diese Fische sind besonders nützlich, weil sie reichlich vorhanden sind, wenig Geschmack haben und kostengünstig zu verarbeiten sind. Andere Fische, die verwendet wurden, sind Blauer Wittling, Krokodil, Eidechse und Hechtdorsch. Allerdings bereiten diese Fische derzeit einige Probleme bei der Surimi-Herstellung, was ihre Verwendung einschränkt.

Bei der Herstellung von Surimi werden verschiedene Verarbeitungsbestandteile hinzugefügt. Kälteschutzmittel wie Zucker und Sorbit werden vor dem Einfrieren hinzugefügt, um den Abbau der gelbildenden Eigenschaften von Surimi zu verhindern. Diese Zutaten wirken sich auch auf den Geschmack des Endprodukts aus und tragen dazu bei, seine Lagerfähigkeit zu verlängern.

Während Surimi-Gele die Struktur bilden, werden andere Zutaten benötigt, um die Textur zu stabilisieren und zu verändern. Eine wichtige Zutat ist Stärke. Sie verbessert die Textur und stabilisiert die Gelmatrix. Dies ist besonders wichtig für die Stabilität des Produkts, wenn es gefroren wird. Der Anteil der Stärke beträgt in der Regel etwa 6 % der Rezeptur. Eiklar wird dem Surimi ebenfalls zugesetzt, um die Gelstruktur zu verbessern. Es hat die Fähigkeit, die Gelstärke zu erhöhen und das Aussehen zu verbessern, indem es das Surimi glänzender und weißer macht. Pflanzenöl wird ebenfalls verwendet, um das Aussehen von Surimi zu verbessern und seine Textur zu verändern.

Surimi werden Aromastoffe zugesetzt, damit es wie Krabbenfleisch schmeckt. Diese Aromastoffe können natürlich oder künstlich sein, typischerweise wird jedoch eine Mischung aus beiden verwendet. Zu den natürlichen Aromastoffen gehören Aminosäuren, Proteine und organische Säuren, die durch wässrige Extraktion aus essbaren Krabben gewonnen werden. Künstliche Aromastoffe können so hergestellt werden, dass sie dem Geschmack von Krabbenfleisch sehr nahe kommen und in der Regel besser sind als natürlich gewonnene Aromastoffe. Zu den künstlichen Aromastoffen gehören Ester, Ketone, Aminosäuren und andere organische Verbindungen. Zusätzlich werden dem Fleisch Gewürze und sekundäre Aromastoffe zugesetzt, um den Gesamtgeschmack zu verbessern. Zu den üblichen Zutaten gehören Nucleotide, Mononatriumglutamat, pflanzliche Proteine und Mirin.

Für die Färbung von Krabbenfleischimitaten werden in der Regel wasserunlösliche Verbindungen wie Karmin, Karamell, Paprika und Annato-Extrakt verwendet. Durch die Kombination dieser und anderer Zutaten können verschiedene Rot-, Orange- und Rosatöne erzielt werden. Vor der Verwendung der Farbstoffe werden sie in einer Surimipaste gemischt. Dadurch lassen sie sich leicht auf die imitierten Krabbenfleischbündel auftragen.

Der Herstellungsprozess

Sortieren, Säubern und Filetieren

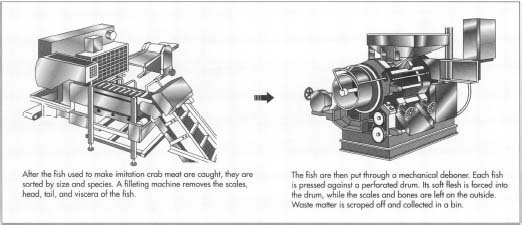

- 1 Die Herstellung von Krabbenfleischimitaten beginnt mit der Vorbereitung der Fische, die zu Surimi verarbeitet werden. Wenn die Fische in großen Netzen gefangen werden, müssen sie manuell nach Arten sortiert und gereinigt werden. Außerdem werden sie

mechanisch nach Größe sortiert, um die Ausbeute an Filets zu optimieren. Nach dem Sortieren werden die Fische meist von Schuppen befreit. Die Fische werden dann zu einer Filetiermaschine transportiert, die Kopf, Schwanz und Eingeweide entfernt. Anschließend wird der Fisch mit Wasser gewaschen, um überschüssige Flüssigkeit zu entfernen. Dieser gesamte Prozess kann entweder auf dem Fischkutter oder in landgestützten Produktionsanlagen durchgeführt werden.

Zubereitung von Surimi

- 2 Die vorbereiteten Fischfilets können dann zerkleinert oder mechanisch entgrätet und zu Surimi verarbeitet werden. Dazu wird ein mechanisches Entbeinungsgerät verwendet, das Haut, Schuppen, Flossen und Gräten entfernt. Diese Maschine besteht aus einem dicken Gummiband und einer perforierten Trommel. Wenn der Fisch diese Maschine durchläuft, wird er durch das Band gegen die Trommel gepresst, wodurch die weichen Fleischteile ins Innere der Trommel gedrückt werden, während die härteren Schuppen und Gräten außen bleiben. Die Trommel wird ständig gedreht, und das überschüssige äußere Material wird abgekratzt und in einem Abfallbehälter gesammelt.

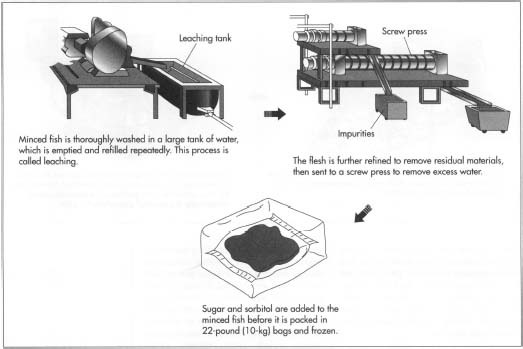

- 3 Der zerkleinerte Fisch wird anschließend gründlich mit Wasser in einem Prozess gewaschen, der als Auslaugen bezeichnet wird. Dies geschieht in einem großen Tank, der immer wieder geleert und mit Wasser aufgefüllt wird. Durch das Auslaugen werden viele unerwünschte wasserlösliche Stoffe wie Fette, anorganische Salze und einige Proteine entfernt. Nach dem letzten Laugungszyklus wird das Hackfleisch teilweise entwässert, bevor es in die Raffinationsphase der Herstellung übergeht.

- 4 Die Raffinationsmaschinen bestehen aus einem zylindrischen Sieb und einem Rotor. Das Hackfleisch wird selektiv getrennt, wobei sich das weiche, weiße Fleisch im vorderen Teil der Maschine und das härtere, braunere Fleisch im hinteren Teil befindet. Bei diesem Veredelungsschritt werden alle Reststoffe wie Haut, Knochen und Schuppen entfernt. Das verfeinerte Hackfleisch wird einer Schneckenpresse zugeführt, die das gesamte überschüssige Wasser entfernt.

- 5 Nach der Entwässerung werden dem Hackfleisch Kälteschutzmittel wie Zucker und Sorbit zugesetzt, um die Fischproteine vor dem Zerfall in der letzten Phase der Herstellung, dem Gefrieren, zu schützen. Der

letzte Schritt der Surimi-Produktion besteht darin, das Fleisch in Polyethylenbeutel zu 10-kg-Blöcken (22 Pfund) zu verpacken und schnell auf unter -20°C (-4°F) einzufrieren. Das Surimi wird bei dieser Temperatur gelagert, bis es zur Verwendung bereit ist.

Formung des Krabbenfleisches

- 6 Das gefrorene Surimi wird in verschiedenen Schritten zu Krabbenfleischimitat verarbeitet. Zunächst wird es auf etwa -4°C (25°F) erwärmt und dann in grobe Flocken geschnitten. In einem Prozess, der als Zerkleinerung bekannt ist, werden die Surimiflocken dann in einem Steinmahlwerk mit anderen Zutaten der Krabbenfleischrezeptur vermischt. Zu diesen Zutaten gehören Stärke, Salz, natürliches Krabbenfleisch, Eiweiß und Aromen. Diese Mischung ergibt eine dicke Surimipaste, die dann in einen Vorratsbehälter gefüllt wird.

- 7 Die Paste wird aus dem Vorratstank in die Folienformungsanlage gepumpt. Hier werden kontinuierliche Surimiblätter mit einer Breite von etwa 25 cm (10 Zoll) und einer Dicke von 1,2 mm (0,05 Zoll) hergestellt. Aufgrund der chemischen Beschaffenheit des Surimi-Proteins sind diese Platten sehr glatt. Nachdem die Platten geformt sind, werden sie in Maschinen zum ersten Kochen gebracht. Dieses Garen trägt dazu bei, dass die Platten fest werden, und bereitet sie auf das Schneiden vor, wodurch das Fleisch das Aussehen und die Textur von Krabbenfleisch erhält.

- 8 Das Schneiden erfolgt mit einer Maschine, die aus zwei Stahlwalzen besteht, die die Surimi-Folie in dünne, 1,5 mm breite Stränge schneiden. Diese dünnen Stränge werden dann gebündelt und zu einem Seil gerollt. Dieser Strang wird mit der entsprechenden Farbe versehen, eingewickelt und auf die gewünschte Größe geschnitten. Anschließend wird es gedämpft und gekocht, wobei ein Produkt entsteht, das dem Krabbenfleisch, das es imitieren soll, sehr ähnlich sieht und schmeckt.

Verpackung

- 9 Imitiertes Krabbenfleisch wird mechanisch vakuumverpackt in tiefgezogenen Schalen. Dadurch wird das Fleisch vor Verunreinigungen geschützt und erhält ein ansprechendes Aussehen. Zu den gängigen Kunststoffen, die für die Verpackung verwendet werden, gehören Polyethylen, Nylon und Polyester. Nach dem Verpacken wird das Krabbenfleischimitat in der Regel in einem Dampfkochtopf pasteurisiert. Dieser Schritt hilft, Bakterienwachstum zu verhindern und erhöht die Haltbarkeit.

Qualitätskontrolle

Bei der Herstellung von Krabbenfleischimitat werden an verschiedenen Stellen Qualitätskontrollen durchgeführt. Zum Beispiel werden die Eigenschaften der eingehenden Rohstoffe analysiert. Bestimmte Eigenschaften wie pH-Wert, Feuchtigkeitsgehalt, Geruch, Geschmack und Aussehen werden bewertet. Auch die Qualität der angelieferten Fische wird überprüft. Am wichtigsten ist der Test auf Ranzigkeit.

Die Qualität des Surimi wird auch durch die Prüfung verschiedener Merkmale untersucht. Die chemische Zusammensetzung wird mit Labormethoden geprüft. Unter anderem werden der Proteingehalt, der Feuchtigkeitsgehalt und der Fettgehalt geprüft. Auch die visuelle Beurteilung von Farbe und Textur des Surimi gibt einen Hinweis auf die Qualität, ebenso wie ein pH-Test. Da die Gelbildungsfähigkeit des Surimi für die Verwendung als Krabbenfleischimitat von entscheidender Bedeutung ist, werden verschiedene Tests durchgeführt, um sicherzustellen, dass das Surimi die Mindestanforderungen erfüllt, bevor es verwendet wird. Schließlich ist Krebsfleischimitat anfällig für mikrobiellen Befall. Daher testen die Hersteller routinemäßig, ob ihre Produkte kontaminiert sind.

Nebenprodukte/Abfälle

Das Wasser, das bei der Herstellung von Surimi übrig bleibt, wird als Abwasser bezeichnet. Es besteht aus vielen wasserlöslichen Substanzen, Fetten und Schwebstoffen. Die Umweltvorschriften verlangen, dass die Hersteller dieses Wasser behandeln, bevor sie es in die Umwelt zurückleiten. Dies geschieht unter anderem durch Filter, Zentrifugen und chemische Behandlungen.

Die Zukunft

Zukünftige Entwicklungen in der Krabbenfleischindustrie werden wahrscheinlich in einigen Schlüsselbereichen zu finden sein. Ein wichtiger Forschungsbereich hat sich auf die Entwicklung von Surimi aus verschiedenen Fischarten konzentriert. Dazu gehören auch Fische, die derzeit einen geringen wirtschaftlichen Wert haben und recht häufig vorkommen. Viele dieser neuen Fische haben mehr Fett und eine andere Körperchemie als die derzeit verwendeten Fische, so dass die Herausforderung darin besteht, das Surimi zu verbessern, das aus ihnen hergestellt werden kann. Im Bereich der Herstellung wird ein kontinuierlicheres Verfahren entwickelt. Diese Prozesse führen zu einer besseren Ausbeute an Surimi. Auch der Umweltgedanke wird zu neuen Technologien führen, mit denen die Abfallmenge bei der Herstellung minimiert werden kann. Schließlich werden neue Krabbenfleischrezepte entwickelt, die den Nährwert des Produkts verbessern sollen.

Wo man mehr erfährt

Bücher

Lanier, Tyre, und Chong Lee, eds. Surimi Technology. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Seafood Proteins. Chapman and Hall, 1994.

Zeitschriften

Okada, Minoru. „A fish story. Woraus besteht die ‚Plastiknahrung‘ wirklich?“ Chemtech, Oktober 1991, S. 588-591.

– Perry Romanowski