Prosessin FMEA:t ovat niin hyödyllisiä… ja niin huonosti tehtyjä Kiinassa.

Se on taidetta, aivan kuten on taidetta tehdä vankka perussyiden analyysi. Useimmille kiinalaisille insinööreille, teknikoille ja johtajille se on melko vaikea ja luonnoton harjoitus.

Mikä on prosessin FMEA?

Se on muodollinen lähestymistapa prosessin riskien ennakoivaan vähentämiseen.

Vikaantumistapojen & vaikutusanalyysin (FMEA) tavoitteena on:

- Potentiaalisten riskien tunnistaminen

- Riskien dokumentointi ja seuranta

- Riskien lajittelu suurimmasta pienimpään, ja keskitetään enemmän huomiota suurimpiin riskilähteisiin

- Korjaavien toimien toteuttaminen, jotka edistävät kokonaisriskien vähentämistä

- Tarkkailun pitäminen näiden korjaavien toimien tilasta ja vaikutuksesta

Milloin prosessin FMEA:ta kannattaa käyttää ja minkä muiden työkalujen kanssa?

FMEA:n soveltaminen tuotantoprosessiin on varsin hyödyllistä. Kun vakavia laatuongelmia tulee useista eri lähteistä, konsulttimme noudattavat yleensä seuraavaa järjestystä:

- Prosessin kartoittaminen (vuokaavion muodossa)

- Työskentelemällä prosessin FMEA-analyysin parissa tehtaan henkilökunnan kanssa (yksinkertaisesti seuraamalla aiemmin kartoitettuja vaiheita ja miettimällä, ”mikä voi mennä pieleen tai on mennyt pieleen”?)

- Täytetään prosessinvalvontasuunnitelma, jolla dokumentoidaan ja vakioidaan valvontatoimet – sekä jo käytössä olevat että uudet valvontatoimet, jotka on otettu käyttöön vastauksena FMEA:n osoittamiin suurimpiin riskilähteisiin.

(Vaiheet 2 ja 3 liittyvät toisiinsa, ja ne tehdään tavallisesti rinnakkain.)

Prosessin FMEA:n tekeminen on myös loistava osatekijä uuden tuotteen käyttöönoton prosessissa. Monet yritykset jättävät sen väliin, mutta se tuo todella lisäarvoa, kun kehitetään täysin uutta tuotetta. Se on pakollinen osa PPAP-prosessia (jota kutsuisin ”NPI 2.0:ksi” OEM-auto-osien valmistajille).

Mistä saa hyvän mallin?

Hyvän mallin voi ladata Gemba Academy -sivustolta. Niitä on monia muitakin, mutta tätä olemme käyttäneet yrityksemme mallin pohjana. Se on suhteellisen yksinkertainen ja toimii.

Miten prosessin FMEA täytetään?

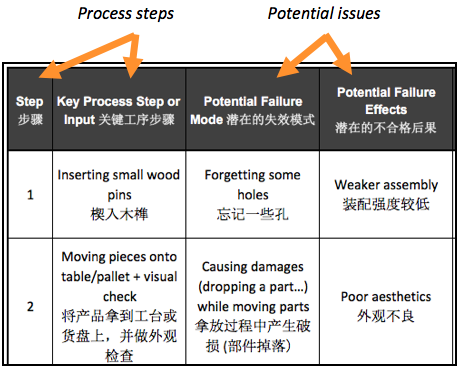

Vasemmalla olevista sarakkeista näkyvät tunnistetut potentiaaliset ongelmat (”vikaantumismuodot”) ja niiden vaikutukset.

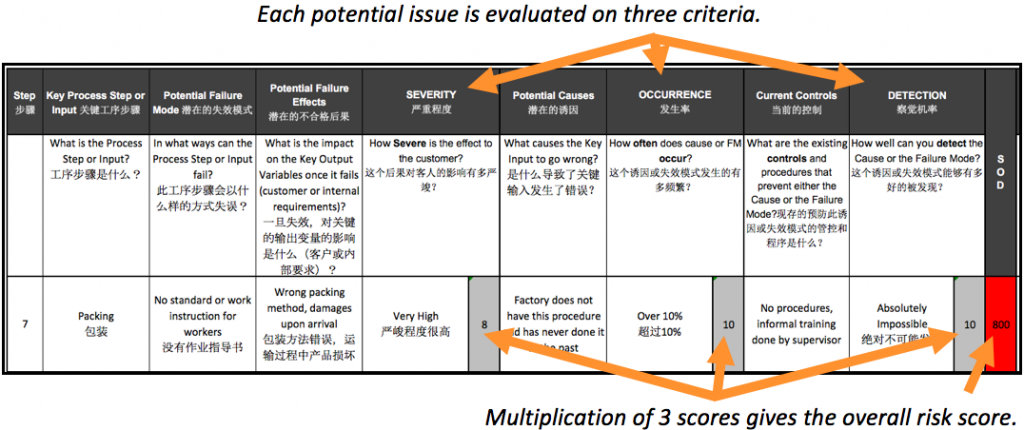

Sitten kukin potentiaalinen ongelma luokitellaan riskin kolmella dimensiolla:

- Miten vakava se on siinä tapauksessa, että jos se toteutuu? (”Erittäin vakava” on 10)

- Miten todennäköistä on, että se tapahtuu? (’Varmasti’ on 10)

- Jos se tapahtuu, kuinka todennäköistä on, että se vaikuttaa asiakkaaseen eikä jää kiinni sisäisesti? (’Varmasti asiakkaalle’ on 10)

(Klikkaa kuvaa suurentaaksesi.)

Tässä vaiheessa mahdolliset ongelmat voidaan lajitella – korkein riski päällimmäisenä.

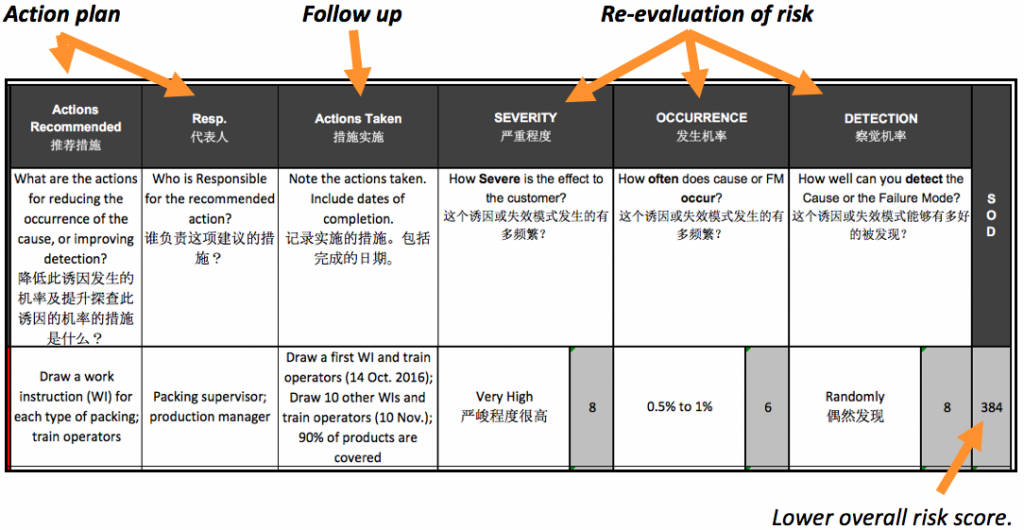

Miten tämän jälkeen puututaan korkeimman riskin lähteisiin? Analysoimalla perussyy(t), miettimällä korjaavia toimia, toteuttamalla nämä toimet, seuraamalla, että toimet ovat tehokkaita, ja arvioimalla riskitaso uudelleen.

Parhaat organisaatiot tekevät tätä harjoitusta säännöllisesti. Ne ryhtyvät toimenpiteisiin ja päivittävät prosessin FMEA-pisteet. Ja vielä kerran. Ja uudestaan.

Yleisiä ongelmia FMEA:ssa

Monet vikatilat, jotka aiheuttavat suuria riskejä, jätetään yleensä pois. Ihmisillä on taipumus jättää huomiotta joitakin näistä näkökohdista: turvallisuus, muodon sopivuus, toiminta, materiaalihuolet.

Toinen ongelma on, että aiempia asioita ei oteta huomioon. Itse asiassa samaa tai suhteellisen samankaltaista prosessia koskevat aiemmat ongelmat ovat hyvä lähtökohta FMEA:lle!

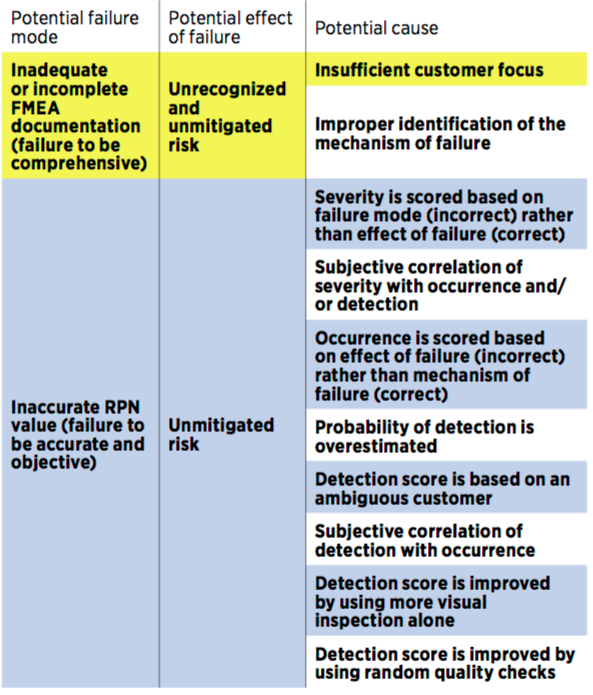

Tässä on pidempi luettelo yleisimmistä ongelmista (peräisin New Tricks for an Old Tool -julkaisusta, joka julkaistiin Quality Progress -lehdessä toukokuussa 2017):

–

Mitä mieltä olet? Millaisia kokemuksia sinulla on prosessien FMEA:sta?

The New Product Introduction Process Guide for Hardware Startups

Tässä oppaassa käymme läpi kaiken sen, mitä keksijöiden, pk-yritysten ja laitteistoja valmistavien startup-yritysten on tiedettävä uuden tuotteen valmistamisesta Kiinassa ja sen markkinoille saattamisesta.

Sisältäämme:

- Miksi valmistelu tuotesuunnittelun ja lanseerauksen välillä on välttämätöntä

- NPI-prosessin selvittäminen tuoteideasta tuotantoon

- Oikean valmistuskumppanin löytäminen

- Suunnittelun arvioinnit & säädöt: DFM, DTC, DFQ

- Optimoinnit kustannusten ja laadun parantamiseksi

- Pienet tuotantosarjat ennen massatuotantoa

- Oman roolisi NPI-prosessissa

Jos tämä oli mielestäsi hyödyllinen, käy katsomassa se nyt Sofeastissa painamalla alla olevaa nappia: