Sfondo

La polpa di granchio d’imitazione è un prodotto di mare fatto mescolando il pesce lavorato, conosciuto come surimi, con vari ingredienti di testurizzazione, aromi e coloranti. Inventata per la prima volta a metà degli anni ’70, l’imitazione della polpa di granchio è diventata un alimento popolare negli Stati Uniti, con vendite annuali di oltre 250 milioni di dollari.

Il surimi è l’ingrediente principale utilizzato per creare l’imitazione della polpa di granchio. È composto principalmente da proteine miofibrillari del pesce. Queste proteine sono responsabili della caratteristica per eccellenza del surimi che rende possibile la fabbricazione della polpa di granchio, cioè la capacità di formare un gel robusto. Il gel può essere modellato e tagliato in strisce sottili che, una volta arrotolate, imitano la consistenza della vera polpa di granchio.

Anche se l’imitazione della polpa di granchio è stata introdotta negli Stati Uniti all’inizio degli anni ’80, i giapponesi usano prodotti a base di surimi da oltre 800 anni. Tradizionalmente chiamato kamaboko, la prima procedura di produzione di surimi registrata è stata trovata in un libro di cucina giapponese scritto nel 1528. La produzione commerciale di prodotti kamaboko iniziò su piccola scala nel XIX secolo. Tuttavia, la produzione moderna non iniziò fino al ventesimo secolo, quando furono sviluppati metodi efficienti di pesca alla rinfusa.

La tecnologia di produzione di base utilizzata oggi è stata sviluppata principalmente in Giappone tra il 1945 e il 1960. Durante questo periodo, gli scienziati hanno sviluppato tecniche che hanno reso possibile la produzione di surimi su larga scala. Per esempio, sono stati sviluppati migliori metodi di conservazione e di conseguenza la durata di conservazione dei prodotti surimi è stata estesa. Inoltre, la scienza dietro le proprietà di formazione del gel delle proteine miofibrillari è stata elaborata, e sono stati scoperti molti fattori che hanno contribuito alla sua consistenza.

Uno dei principali problemi del surimi era che quando veniva congelato, perdeva le sue proprietà di formazione del gel. Studiando questo problema, gli scienziati hanno scoperto che l’incorporazione di materiali crioprotettivi come il saccarosio e il sorbitolo proteggeva il surimi dalla degradazione durante il congelamento. Questo era importante perché permetteva ai produttori di imitazione della carne di granchio di usare il surimi che era stato prodotto giorni prima. Questo sviluppo della metà degli anni ’60 portò a una crescita enorme dell’industria dei frutti di mare a base di surimi.

Il processo di produzione di imitazione della polpa di granchio dal surimi fu inventato indipendentemente da Y. Sugino e K. Osaki nel 1975. La prima produzione di questo prodotto negli Stati Uniti è iniziata nel 1983 dalla società giapponese Yamasa Enterprises. Con l’aumento della popolarità di questo prodotto, anche altre aziende iniziarono la produzione, e nel 1986 il mercato dell’imitazione della polpa di granchio era di 250 milioni di dollari. Alla fine, le società con sede negli Stati Uniti hanno sottratto quote di mercato ai prodotti importati e ora esportano carne di granchio imitata in Giappone.

Materie prime

Vari ingredienti sono mescolati insieme per fare un prodotto che ha il colore, il sapore e la consistenza della polpa di granchio. Il surimi usato nella fabbricazione di imitazione della polpa di granchio è più comunemente lavorato dal pollock dell’Alaska o dal walleye pollock. In misura minore, viene utilizzato anche l’hoki della Nuova Zelanda.

Questi pesci sono particolarmente utili perché sono abbondanti, hanno poco sapore e sono poco costosi da lavorare. Altri pesci che sono stati utilizzati sono il merlano blu, il croaker, il pesce lucertola e il lucioperca. Tuttavia, questi pesci presentano attualmente alcuni problemi durante la fabbricazione del surimi, il che limita il loro uso.

Durante la fabbricazione del surimi, vengono aggiunti vari ingredienti di lavorazione. Materiali crioprotettivi come lo zucchero e il sorbitolo vengono aggiunti prima del congelamento per prevenire la degradazione delle proprietà di formazione del gel del surimi. Questi ingredienti hanno anche un impatto sul gusto del prodotto finale e aiutano a prolungare la sua durata di conservazione.

Mentre i gel del surimi forniscono la struttura, altri ingredienti sono necessari per aiutare a stabilizzare e modificare la sua consistenza. Un ingrediente importante è l’amido. Migliora la consistenza e stabilizza la matrice del gel. Questo è particolarmente importante per la stabilità del prodotto quando viene congelato. La quantità di amido è di solito circa il 6% della ricetta. Anche l’albume viene aggiunto al surimi per migliorare la struttura del gel. Ha la capacità di aumentare la forza del gel e di migliorarne l’aspetto rendendo il surimi più lucido e più bianco. L’olio vegetale è anche usato per migliorare l’aspetto del surimi e modificarne la consistenza.

Gli aromi vengono aggiunti al surimi per renderlo simile alla carne di granchio. Questi aromi possono essere naturali o artificiali, ma in genere si usa una miscela di entrambi. I composti aromatizzanti naturali includono aminoacidi, proteine e acidi organici, che sono ottenuti tramite estrazione acquosa di granchi commestibili. Gli aromi artificiali possono essere fatti per abbinare strettamente il sapore della carne di granchio e sono tipicamente superiori agli aromi derivati naturalmente. I composti aromatizzanti artificiali includono esteri, chetoni, aminoacidi e altri composti organici. Inoltre, condimenti e aromi secondari vengono aggiunti alla carne per migliorarne il sapore complessivo. Gli ingredienti comuni includono nucleotidi, glutammato monosodico, proteine vegetali e mirin.

La colorazione per l’imitazione della carne di granchio è tipicamente fatta usando composti insolubili in acqua come carminio, caramello, paprika ed estratto di annato. Combinando questi e altri ingredienti, si possono ottenere varie tonalità di rosso, arancione e rosa. Prima di usare i coloranti, vengono mescolati in una pasta di surimi. Questo permette di applicarli facilmente ai fagotti di carne di granchio imitati.

Il processo di fabbricazione

Selezione, pulizia e sfilettatura

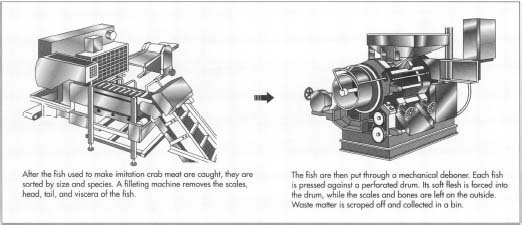

- 1 La fabbricazione della polpa di granchio inizia con la preparazione del pesce che sarà trasformato in surimi. Quando i pesci sono catturati in grandi reti, devono essere selezionati manualmente per specie e puliti. Vengono poi

selezionati meccanicamente in base alle dimensioni per ottimizzare la resa dei filetti. Le squame sono per lo più rimosse dal pesce dopo la selezione. Il pesce viene poi convogliato in una filettatrice, che rimuove la testa, la coda e le viscere. Successivamente viene effettuato un lavaggio in acqua per rimuovere i liquidi in eccesso. L’intero processo può essere fatto sia sul peschereccio che in stabilimenti di produzione a terra.

Preparazione del surimi

- 2 I filetti di pesce preparati possono poi essere tritati, o disossati meccanicamente, e trasformati in surimi. Questo viene fatto usando un disossatore meccanico, che rimuove la pelle, le squame, le pinne e le lische. Questa macchina è composta da una spessa cinghia di gomma e un tamburo perforato. Mentre il pesce passa attraverso questa macchina, il nastro lo preme contro il tamburo, forzando le particelle di carne morbida all’interno del tamburo mentre lascia le scaglie e le lische più dure all’esterno. Il tamburo viene costantemente ruotato e il materiale esterno in eccesso viene raschiato via e raccolto in un bidone dei rifiuti.

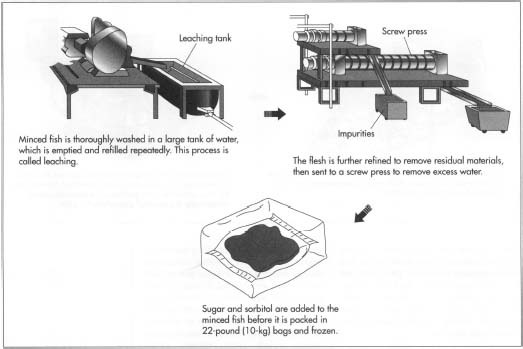

- 3 Il pesce tritato viene poi lavato accuratamente con acqua in un processo chiamato lisciviazione. Questo viene fatto in una grande vasca che viene svuotata e riempita d’acqua ripetutamente. La lisciviazione rimuove molti materiali indesiderabili solubili in acqua come i grassi, i sali inorganici e alcune proteine. Dopo il ciclo finale di lisciviazione, il macinato viene parzialmente disidratato prima di passare alla fase di raffinazione della produzione.

- 4 Le macchine di raffinazione sono costituite da un vaglio cilindrico e da un rotore. Il macinato viene separato selettivamente con la carne bianca e morbida nella parte anteriore della macchina e la carne più dura e marrone nella parte posteriore. Questa fase di raffinazione rimuove qualsiasi materiale residuo come pelle, ossa e squame. Il macinato raffinato viene inviato a una pressa a vite che rimuove tutta l’acqua in eccesso.

- 5 Dopo la disidratazione, al trito vengono aggiunti composti crioprotettivi come zucchero e sorbitolo per proteggere le proteine del pesce dalla rottura durante la fase finale di congelamento della produzione. La

fase finale della produzione del surimi consiste nel confezionarlo in sacchetti di polietilene in blocchi da 22 libbre (10 kg) e congelarlo rapidamente a meno di -4°F (-20°C). Il surimi viene conservato a questa temperatura finché non è pronto per essere utilizzato.

Formare la polpa di granchio

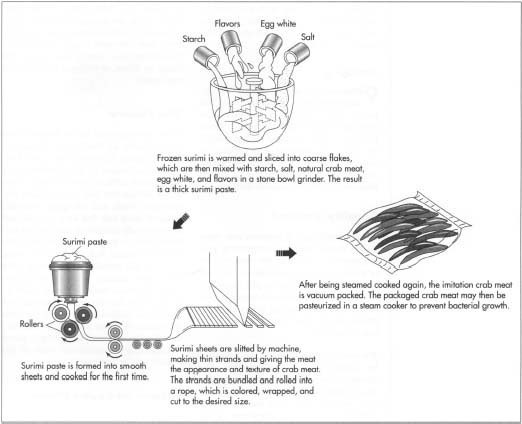

- 6 Il surimi congelato viene convertito in imitazione della polpa di granchio attraverso vari passaggi. In primo luogo, viene riscaldato a circa 25°F (-4°C), poi tagliato in scaglie grossolane. In un processo noto come sminuzzamento, i fiocchi di surimi vengono poi mescolati insieme in un macinino di pietra con altri ingredienti della ricetta della polpa di granchio. Questi ingredienti includono amido, sale, polpa di granchio naturale, albume d’uovo e aromi. Questa miscela dà come risultato una pasta di surimi spessa, che viene poi trasferita in un serbatoio di mantenimento.

- 7 La pasta viene pompata dal serbatoio di mantenimento all’attrezzatura di formazione dei fogli. Qui, vengono prodotti fogli continui di surimi, larghi circa 10 pollici (25 cm) e spessi 0,05 pollici (1,2 mm). A causa della natura chimica della proteina del surimi, questi fogli sono molto lisci. Dopo che i fogli sono formati, vengono inviati alle macchine per la cottura iniziale. Questa cottura aiuta a fissare i fogli e li prepara per l’operazione di taglio, che dà alla carne l’aspetto e la consistenza della polpa di granchio.

- 8 Il taglio viene effettuato da una macchina composta da due rulli d’acciaio che tagliano il foglio di surimi in sottili strisce larghe 0,1 pollici (1,5 mm). Questi fili sottili sono poi raggruppati e arrotolati in una corda. A questa corda viene dato il colore appropriato, avvolta e tagliata alla dimensione desiderata. Viene poi cotta al vapore, formando un prodotto che assomiglia e ha un sapore molto simile alla polpa di granchio che è stato progettato per imitare.

Imballaggio

- 9 La polpa di granchio imitata è confezionata meccanicamente sotto vuoto in vassoi termoformati. Questo protegge la carne dalla contaminazione e fornisce un aspetto attraente. Alcune plastiche comuni usate per l’imballaggio includono polietilene, nylon e poliestere. Dopo il confezionamento, la carne di granchio imitato è tipicamente pastorizzata in un cuocitore a vapore. Questo passaggio aiuta a prevenire la crescita batterica e aumenta la durata di conservazione.

Controllo di qualità

Nella produzione di polpa di granchio, i test di controllo di qualità sono eseguiti in vari punti. Per esempio, vengono analizzate le caratteristiche delle materie prime in entrata. Vengono valutate proprietà specifiche come il pH, la percentuale di umidità, l’odore, il sapore e l’aspetto. Si controlla anche la qualità del pesce in arrivo. Il più importante è il test per l’irrancidimento.

Anche la qualità del surimi viene esaminata testando varie caratteristiche. La composizione chimica viene testata con metodi di laboratorio. Vengono controllati aspetti come il contenuto di proteine, l’umidità e il contenuto di lipidi. Inoltre, la valutazione visiva del colore e della consistenza del surimi dà un’indicazione della qualità, così come un test del pH. Poiché la capacità di formare gel del surimi è fondamentale per il suo utilizzo nell’imitazione della polpa di granchio, vengono eseguiti vari test per assicurarsi che soddisfi gli standard minimi prima di essere utilizzato. Infine, la polpa di granchio imitato è suscettibile di attacchi microbici. Pertanto, i produttori testano regolarmente se i loro prodotti sono contaminati.

Sottoprodotti/rifiuti

L’acqua che rimane dalla fabbricazione del surimi è caratterizzata come acqua di scarico. È composta da molte sostanze idrosolubili, grassi e particelle sospese. I regolamenti ambientali richiedono che i produttori trattino quest’acqua prima di restituirla all’ambiente. Questo viene fatto usando cose come filtri, centrifughe e trattamenti chimici.

Il futuro

Gli sviluppi futuri nell’industria della carne di granchio imitata si troveranno probabilmente in alcune aree chiave. Un’importante area di ricerca si è concentrata sullo sviluppo di surimi da diversi tipi di pesce. Questi includerebbero pesci che attualmente hanno un basso valore economico e sono abbastanza abbondanti. Molti di questi nuovi pesci hanno più grasso e una diversa chimica del corpo rispetto ai pesci attualmente utilizzati, quindi la sfida sarà quella di migliorare il surimi che può essere fatto utilizzando questi pesci. Nell’area di produzione, si sta sviluppando un processo più continuo. Questi processi portano a una migliore resa del surimi. Inoltre, le preoccupazioni ambientali porteranno a nuove tecnologie che ridurranno al minimo la quantità di rifiuti coinvolti nella produzione. Infine, saranno sviluppate nuove ricette di polpa di granchio volte a migliorare il valore nutrizionale del prodotto.

Dove saperne di più

Libri

Lanier, Tyre, e Chong Lee, eds. Tecnologia Surimi. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Proteine dei frutti di mare. Chapman and Hall, 1994.

Periodici

Okada, Minoru. “Una storia di pesci. Di cosa è fatto veramente il ‘cibo di plastica’?”. Chemtech, ottobre 1991, pp. 588-591.

– Perry Romanowski