Process FMEAはとても便利ですが…中国ではあまり行われていません。

確かな根本原因分析を行うのが芸術であるのと同様に、それにも芸術が存在するのです。

プロセス FMEA とは何ですか。

プロセスにおけるリスクを積極的に削減するための正式なアプローチです。

故障モード&影響解析(FMEA)の狙いは、次のとおりです。

- 潜在的なリスクの特定

- それらのリスクを文書化し追跡する

- それらのリスクを高いものから低いものに並べ替える。

- 全体的なリスク低減に貢献する是正措置を推進する

- これらの是正措置の状況と影響を追跡する

プロセス FMEA はいつ、また他のどんなツールと組み合わせて使用するか。

FMEAを生産工程に適用することは、かなり有効です。

- プロセスをマッピングする(フローチャートの形で)

- 工場スタッフとプロセスのFMEA分析に取り組む(以前にマッピングしたステップに従うだけで、「何がうまくいかないのか、うまくいかなかったのか」を考える)

FMEAを生産プロセスに適用するのは、かなり有用です。)

- コントロールを文書化し標準化するために、プロセスコントロールプランに記入する。すでに実施されているものと、FMEAで示されたリスクの最も高い原因への対応として新たに実施するものの両方。

(ステップ2と3はかなり相互に関連しているので通常平行して行われる)プロセスFMEAは、新製品導入(NPI)プロセスにとって素晴らしい要素でもある。 多くの企業はこれを省略していますが、まったく新しい製品を開発する際には、本当に付加価値が高くなります。

Where to get a good template?

A good template you can download is on the Gemba Academy website. 他にもたくさんありますが、これは私たちの会社のテンプレートのベースとして使っているものです。

How to fill out the process FMEA?

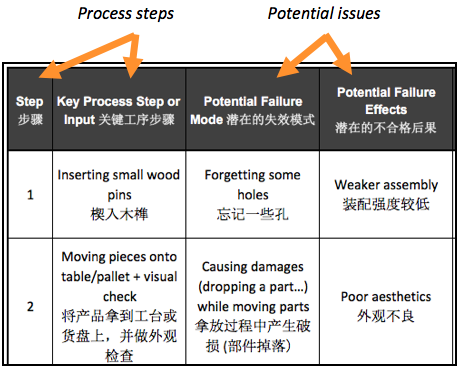

一番左の列は、特定された潜在的な問題(「故障モード」)とその影響を示します。

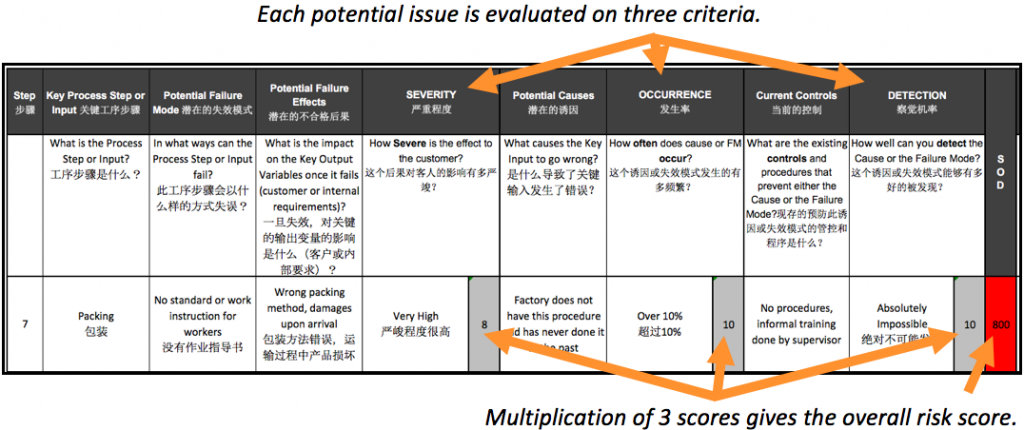

次に、それぞれの潜在的な問題はリスクの3次元で評価します。 (「極めて深刻」は10点)

- それが起こる可能性はどの程度か? (‘Certain’が10)

- 発生した場合、社内で捕捉されるのではなく、顧客に影響を与える可能性はどの程度でしょうか? (「確実に顧客に届く」が10)

- 製品設計から発売までの準備が必要な理由

- 製品のアイデアから生産までのNPIプロセスの探求

- 正しい製造パートナーの発見

- 設計レビュー&調整。 DFM、DTC、DFQ

- コストと品質を改善するための最適化

- 大量生産前の少量生産

- NPIプロセスでの役割

(図をクリックして拡大)

この段階で、最もリスクの高いものを上位にして、潜在する問題を分類することができる。

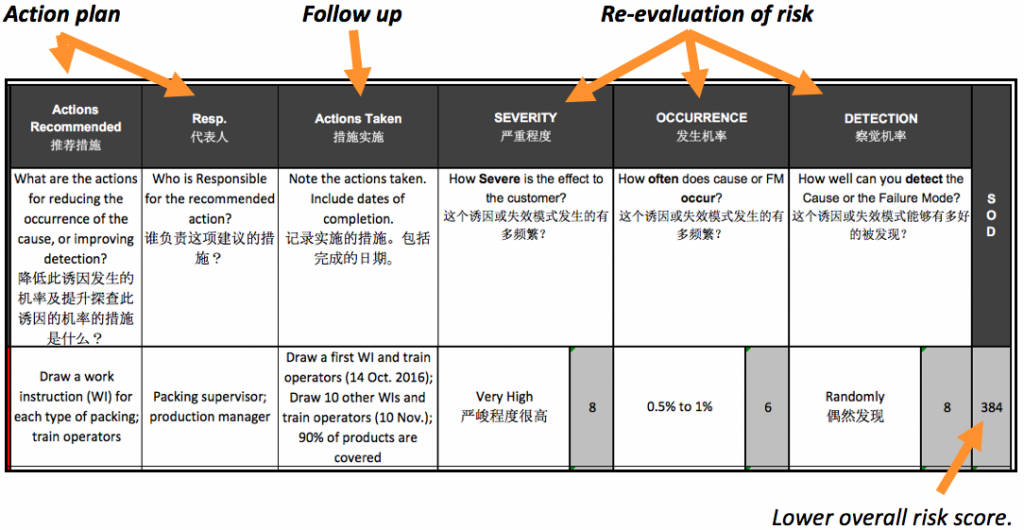

優れた組織は、この演習を定期的に行っています。 彼らは行動を起こし、プロセスのFMEAスコアを更新する。 そして、もう一度。

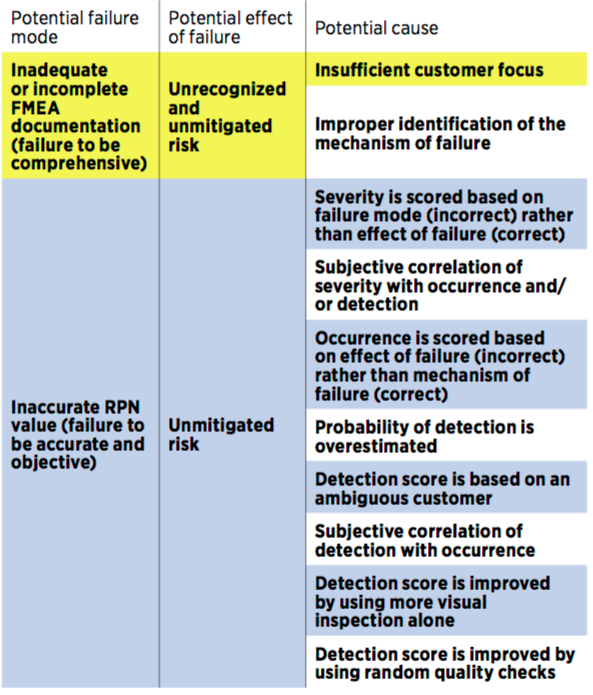

Common issues with FMEAs

Many failure modes that resulted in high risk generally are omitted. 安全性、形状適合性、機能、材料に関する懸念などです。

もう1つの問題は、過去の問題が考慮されていないことです。 実際には、同じまたは比較的類似したプロセスに関する過去の問題は、FMEAのための素晴らしい出発点です!

以下は、共通の問題の長いリストです(2017年5月にQuality Progressに掲載されたNew Tricks for an Old Toolから):

–

どうですか?

ハードウェア新興企業のための新製品導入プロセス ガイド

このガイドでは、発明家、中小企業、ハードウェア新興企業が中国で新製品を製造して市場に投入するために知っておくべきことをすべて探ります。

以下の内容を含みます:

これが役に立つなら、下のボタンを押してSafeastで今見てみてください。