Bakgrund

Imitationskräftkött är en fisk- och skaldjursprodukt som tillverkas genom att man blandar bearbetad fisk, så kallad surimi, med olika texturerande ingredienser, aromämnen och färgämnen. Imitationer av krabbkött uppfanns för första gången i mitten av 1970-talet och har blivit ett populärt livsmedel i USA med en årlig försäljning på över 250 miljoner dollar.

Surimi är den primära ingrediensen som används för att skapa imiterat krabbkött. Det består till största delen av fiskens myofibrillära proteiner. Dessa proteiner är ansvariga för surimis viktigaste egenskap som gör det möjligt att tillverka imiterat krabbkött, nämligen förmågan att bilda en stabil gel. Gelen kan formas och skäras till tunna remsor som, när de rullas ihop, efterliknar konsistensen hos äkta krabbkött.

Även om imitationer av krabbkött introducerades i USA i början av 1980-talet har japanerna använt surimibaserade produkter i över 800 år. Den första dokumenterade tillverkningsmetoden för surimi, som traditionellt kallas kamaboko, återfinns i en japansk kokbok från 1528. Kommersiell produktion av kamaboko-produkter började i liten skala på 1800-talet. Den moderna tillverkningen startade dock inte förrän på 1900-talet, då effektiva metoder för bulkfiske utvecklades.

Den grundläggande tillverkningsteknik som används idag utvecklades främst i Japan mellan 1945 och 1960. Under denna tid utvecklade forskare tekniker som gjorde storskalig surimitillverkning möjlig. Till exempel utvecklades bättre konserveringsmetoder, och följaktligen förlängdes surimi produkternas hållbarhet. Dessutom utarbetades vetenskapen bakom de myofibrillära proteinernas gelbildande egenskaper, och många faktorer som bidrog till dess konsistens upptäcktes.

Ett av de största problemen med surimi var att när den frystes förlorade den sina gelbildande egenskaper. När forskarna undersökte detta problem upptäckte de att införlivandet av kryoskyddande material som sackaros och sorbitol skyddade surimi från nedbrytning under frysning. Detta var viktigt eftersom det gjorde det möjligt för tillverkare av imiterat krabbkött att använda surimi som producerats flera dagar tidigare. Denna utveckling i mitten av 1960-talet resulterade i en enorm tillväxt för den surimibaserade fisk- och skaldjursindustrin.

Processen för att framställa imiterat krabbkött från surimi uppfanns oberoende av varandra av Y. Sugino och K. Osaki 1975. Den tidiga produktionen av denna produkt i USA inleddes 1983 av det japanska företaget Yamasa Enterprises. I takt med att populariteten för denna produkt ökade började även andra företag att producera och 1986 uppgick marknaden för imiterat krabbkött till 250 miljoner dollar. I slutändan tog USA-baserade företag marknadsandelar från importerade produkter och exporterar nu imiterat krabbkött till Japan.

Råvaror

Olika ingredienser blandas samman till en produkt som har krabbköttets färg, smak och konsistens. Den surimi som används vid tillverkningen av imiterat krabbkött bearbetas oftast av Alaska pollock eller walleye pollock. I mindre utsträckning används också nyzeeländsk hoki.

Dessa fiskar är särskilt användbara eftersom de är rikligt förekommande, har lite smak och är billiga att bearbeta. Andra fiskar som har använts är bl.a. blåvitling, krokfisk, ödlafisk och gädda. Dessa fiskar medför dock för närvarande vissa problem vid surimitillverkning, vilket begränsar deras användning.

Under tillverkningen av surimi tillsätts olika bearbetningsingredienser. Kryoskyddande material som socker och sorbitol tillsätts före frysning för att förhindra nedbrytning av surimis gelbildande egenskaper. Dessa ingredienser påverkar också slutproduktens smak och bidrar till att förlänga dess hållbarhet.

Även om surimi-geler ger struktur behövs andra ingredienser för att hjälpa till att stabilisera och modifiera dess konsistens. En viktig ingrediens är stärkelse. Den förbättrar texturen och stabiliserar gelmatrisen. Detta är särskilt viktigt för produktens stabilitet när den är fryst. Mängden stärkelse är vanligtvis cirka 6 % av receptet. Äggvita tillsätts också till surimi för att förbättra gelstrukturen. Det har förmågan att öka gelstyrkan och förbättra dess utseende genom att göra surimi mer glänsande och vitare. Vegetabilisk olja används också för att förbättra surimis utseende och ändra dess konsistens.

Aromer tillsätts till surimi för att få den att smaka som krabbkött. Dessa smakämnen kan vara naturliga eller konstgjorda, men vanligtvis används en blandning av båda. Naturliga aromämnen omfattar aminosyror, proteiner och organiska syror, som erhålls genom vattenextraktion av ätliga krabbor. Konstgjorda aromer kan framställas så att de nära motsvarar smaken av krabbkött och är vanligtvis bättre än naturligt framställda aromämnen. Konstgjorda aromämnen är bland annat estrar, ketoner, aminosyror och andra organiska föreningar. Dessutom tillsätts kryddor och sekundära smakämnen till köttet för att förbättra den totala smaken. Vanliga ingredienser är nukleotider, mononatriumglutamat, vegetabiliska proteiner och mirin.

Färgningen av imiterat krabbkött görs vanligtvis med hjälp av vattenolösliga föreningar som karmin, karamell, paprika och annatoextrakt. Genom att kombinera dessa och andra ingredienser kan olika nyanser av rött, orange och rosa erhållas. Innan färgämnena används blandas de i en surimipasta. På så sätt kan de lätt appliceras på de imiterade krabbköttsbuntarna.

Tillverkningsprocessen

Sortering, rengöring och filetering

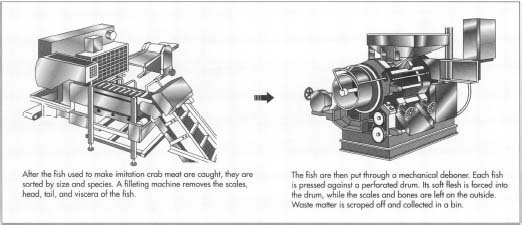

- 1 Tillverkningen av imiterat krabbkött börjar med att man förbereder den fisk som ska omvandlas till surimi. När fisken fångas i stora nät måste den manuellt sorteras efter art och rengöras. De sorteras vidare

mekaniskt efter storlek för att optimera utbytet av filéer. Fjäll tas oftast bort från fisken efter sorteringen. Fisken transporteras sedan till en fileteringsmaskin som tar bort huvud, svans och inälvor. Därefter tvättas fisken i vatten för att avlägsna överflödig vätska. Hela denna process kan ske antingen på fiskebåten eller i landbaserade tillverkningsanläggningar.

Beredning av surimi

- 2 De beredda fiskfiléerna kan sedan hackas eller mekaniskt urbenas och göras till surimi. Detta görs med hjälp av en mekanisk urbenare, som avlägsnar skinn, fjäll, fenor och ben. Denna maskin består av ett tjockt gummiband och en perforerad trumma. När fisken passerar genom maskinen trycker bältet den mot trumman, vilket tvingar de mjuka köttpartiklarna till trummans insida medan de hårdare skalen och benen lämnas kvar på utsidan. Trumman roterar hela tiden och det överflödiga yttre materialet skrapas bort och samlas upp i en avfallsbehållare.

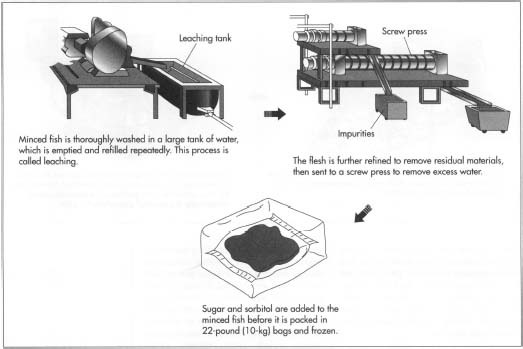

- 3 Den hackade fisken tvättas därefter grundligt med vatten i en process som kallas för urlakning. Detta sker i en stor tank som töms och fylls på med vatten upprepade gånger. Lakning avlägsnar många oönskade vattenlösliga ämnen som fetter, oorganiska salter och vissa proteiner. Efter den sista lakningscykeln avvattnas köttfärsen delvis innan den övergår till raffinering.

- 4 Raffineringsmaskiner består av en cylindrisk sil och en rotor. Köttfärsen separeras selektivt med det mjuka, vita köttet i maskinens främre del och det hårdare, brunare köttet i den bakre delen. I detta raffineringssteg avlägsnas eventuella restmaterial som skinn, ben och fjäll. Den raffinerade köttfärsen skickas till en skruvpress som avlägsnar allt överflödigt vatten.

- 5 Efter avvattning tillsätts kryoskyddande föreningar som socker och sorbitol till köttfärsen för att hjälpa till att skydda fiskproteinerna från att brytas ner under det sista, frysande steget av tillverkningen. Det

sista steget i surimitillverkningen innebär att det packas i polyetylenpåsar i block på 10 kg (22 pund) och snabbt fryses ner till under -20°C (-4°F). Surimien lagras vid denna temperatur tills den är klar att användas.

Formning av krabbkött

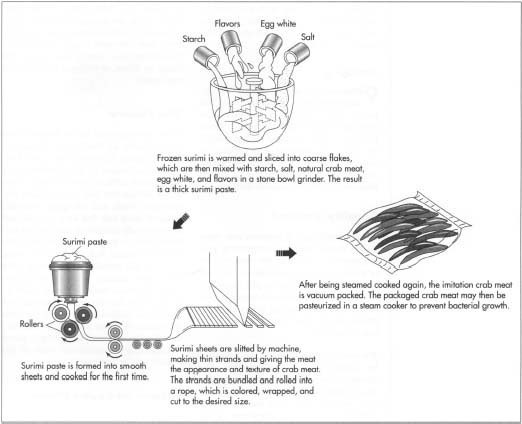

- 6 Den frysta surimien omvandlas till imiterat krabbkött genom olika steg. Först värms den upp till cirka -4 °C (25 °F) och skärs sedan i grova flingor. I en process som kallas finfördelning blandas sedan surimiflingorna i en stenkvarn med andra ingredienser i krabbköttsreceptet. Dessa ingredienser omfattar stärkelse, salt, naturligt krabbkött, äggvita och aromer. Denna blandning resulterar i en tjock surimipasta som sedan överförs till en behållare.

- 7 Pastan pumpas från behållaren till den arkformande utrustningen. Här tillverkas kontinuerliga ark av surimi som är cirka 25 cm breda och 1,2 mm tjocka. På grund av surimi-proteinets kemiska natur är dessa ark mycket släta. När arken är formade skickas de till maskiner för den första tillagningen. Denna tillagning hjälper till att stelna arken och förbereder dem för klyvningen, som ger köttet utseendet och konsistensen av krabbkött.

- 8 Skärningen görs av en maskin som består av två stålrullar som skär surimiarket i tunna 1,5 mm breda strängar. Dessa tunna strängar buntas sedan ihop och rullas till ett rep. Repet får lämplig färg, lindas och skärs till önskad storlek. Den ångkokas sedan och bildar en produkt som ser ut och smakar mycket likt det krabbkött som den är avsedd att imitera.

Förpackning

- 9 Imiterat krabbkött vakuumförpackas mekaniskt i termoformade brickor. Detta skyddar köttet från kontaminering och ger ett tilltalande utseende. Några vanliga plaster som används för förpackning är polyeten, nylon och polyester. Efter förpackningen pastöriseras krabbköttet vanligtvis i en ångkokare. Detta steg bidrar till att förhindra bakterietillväxt och ökar hållbarheten.

Kvalitetskontroll

Vid tillverkningen av imiterat krabbkött utförs kvalitetskontrolltester på olika ställen. Till exempel analyseras egenskaperna hos de inkommande råvarorna. Specifika egenskaper som pH, fuktprocent, lukt, smak och utseende utvärderas. Kvaliteten på den inkommande fisken kontrolleras också. Viktigast är testet för härskning.

Surimins kvalitet undersöks också genom att olika egenskaper testas. Den kemiska sammansättningen testas med hjälp av laboratoriemetoder. Sådana saker som proteinhalt, fukthalt och lipidhalt kontrolleras. Även en visuell bedömning av surimins färg och konsistens ger en indikation på kvaliteten, liksom ett pH-test. Eftersom surimins gelbildande förmåga är av största vikt för användningen i imitationer av krabbkött görs olika tester för att se till att den uppfyller miniminormerna innan den används. Slutligen är krabbimitationskött känsligt för mikrobiella angrepp. Därför testar tillverkarna rutinmässigt om deras produkter är kontaminerade.

Biprodukter/avfall

Det vatten som blir över vid tillverkningen av surimi karakteriseras som avloppsvatten. Det består av många vattenlösliga ämnen, fetter och suspenderade partiklar. Miljöbestämmelserna kräver att tillverkarna behandlar detta vatten innan det återförs till miljön. Detta görs med hjälp av bland annat filter, centrifuger och kemiska behandlingar.

Framtiden

Den framtida utvecklingen inom industrin för imitationskräftkött kommer sannolikt att finnas inom några få nyckelområden. Ett viktigt forskningsområde har fokuserat på utvecklingen av surimi från olika sorters fisk. Dessa skulle innefatta fiskar som för närvarande har ett lågt ekonomiskt värde och som är ganska rikligt förekommande. Många av dessa nya fiskar har mer fett och en annan kroppskemi än de fiskar som används för närvarande, så utmaningen blir att förbättra den surimi som kan framställas av dem. På tillverkningsområdet håller man på att utveckla en mer kontinuerlig process. Dessa processer leder till bättre avkastning av surimi. Dessutom kommer miljöhänsyn att leda till ny teknik som minimerar avfallsmängden vid tillverkningen. Slutligen kommer nya recept på krabbkött som syftar till att förbättra produktens näringsvärde att utvecklas.

Var man kan läsa mer

Böcker

Lanier, Tyre, and Chong Lee, eds. Surimi Technology. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Proteiner från fisk och skaldjur. Chapman and Hall, 1994.

Tidskrifter

Okada, Minoru. ”En fiskhistoria. Vad är ’plastmaten’ egentligen gjord av?”. Chemtech, oktober 1991, s. 588-591.

– Perry Romanowski