Process-FMEAs är så användbara… och så dåligt utförda i Kina.

Det är en konst att göra det, precis som det är en konst att göra en gedigen grundorsaksanalys. Det är en ganska svår och onaturlig övning för de flesta kinesiska ingenjörer, tekniker och chefer.

Vad är en process-FMEA?

Det är en formell metod för att proaktivt minska riskerna i en process.

En analys av felmodeller & och effekter (FMEA) syftar till att:

- Identifiera potentiella risker

- Dokumentera och hålla reda på dessa risker

- Sortera dessa risker från högst till lägst, och fokusera mer uppmärksamhet på de högsta riskkällorna

- Förbättringsåtgärder som kommer att bidra till en övergripande riskminskning

- Hålla reda på statusen och effekten av dessa förbättringsåtgärder

När man ska använda en process-FMEA, och i samband med vilka andra verktyg?

Att tillämpa en FMEA på en produktionsprocess är till stor hjälp. När det finns allvarliga kvalitetsproblem som kommer från flera olika källor brukar våra konsulter följa denna sekvens:

- Kartläggning av processen (i form av ett flödesschema)

- Arbeta med en FMEA-analys av processen tillsammans med fabrikspersonalen (genom att helt enkelt följa de steg som tidigare kartlagts och undra ”vad kan gå fel eller har gått fel”?)

- Upprätta en processkontrollplan för att dokumentera och standardisera kontrollerna – både de som redan finns på plats och nya som införs som svar på de högsta riskkällorna som visas i FMEA.

(Steg 2 och 3 är ganska sammanlänkade och görs vanligen parallellt.)

Att göra en process-FMEA är också en bra komponent för en process för introduktion av nya produkter (NPI). Många företag hoppar över det, men det ger verkligen ett mervärde när en helt ny produkt utvecklas. Det är en obligatorisk del av PPAP (vad jag skulle kalla ”NPI 2.0” för tillverkare av OEM-autodelar).

Var får man tag på en bra mall?

En bra mall som du kan ladda ner finns på Gemba Academys webbplats. Det finns många andra, men detta är den som vi har använt som grund för vårt företags mall. Den är relativt enkel och den fungerar.

Hur fyller man i en process-FMEA?

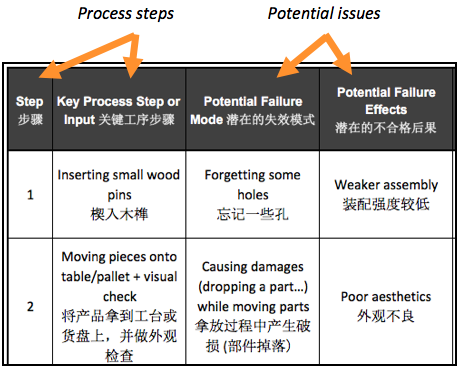

Kolumnerna längst till vänster visar de potentiella problem (”failing modes”) som identifierats och deras påverkan.

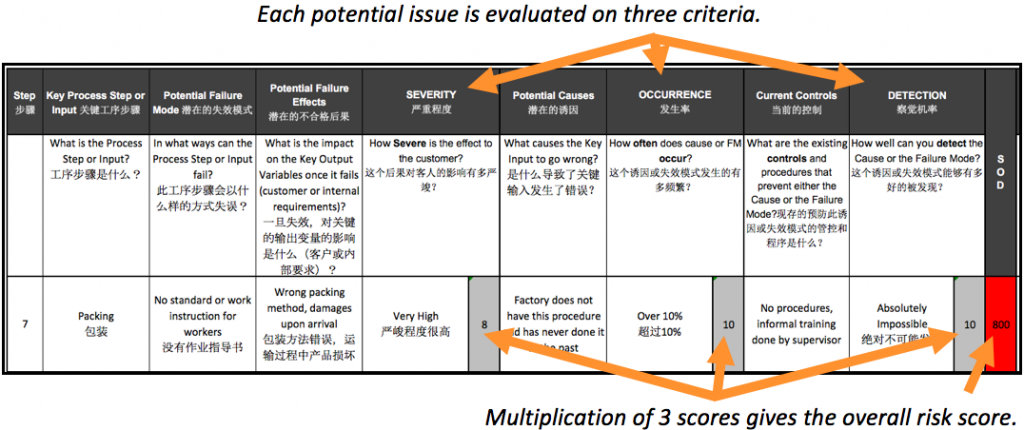

Därefter värderas varje potentiellt problem utifrån de tre riskdimensionerna:

- Hur allvarlig är den, om den skulle inträffa? (”Extremt allvarlig” är 10)

- Hur sannolikt är det att det inträffar? (”Säker” är 10)

- Om det inträffar, hur sannolikt är det att det påverkar kunden, snarare än att det fångas upp internt? (”Säkert att det kommer att nå kunden” är en 10:a)

(Klicka på bilden för att förstora den)

I det här skedet kan de potentiella problemen sorteras – högsta risk högst upp.

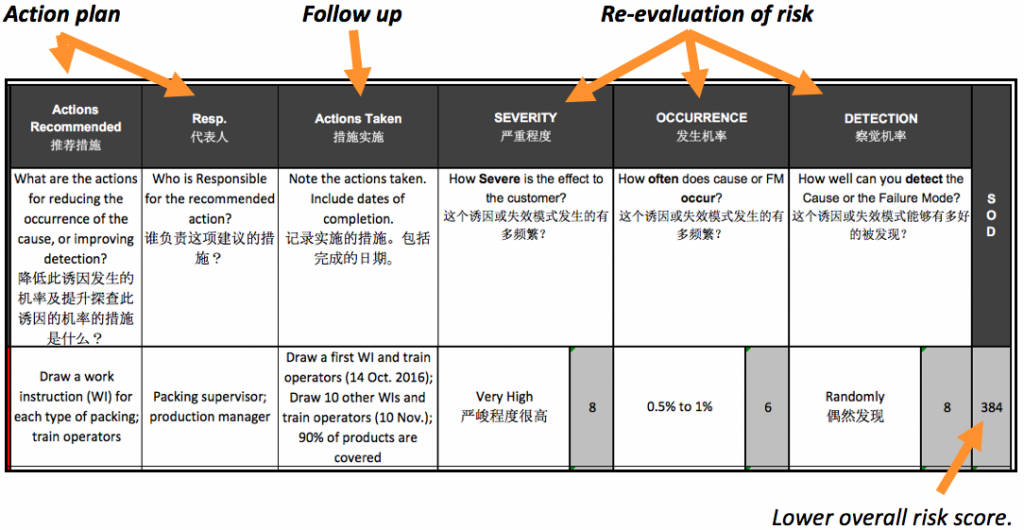

Hur ska man därefter ta itu med källorna till den högsta risken? Genom att analysera grundorsaken/orsakerna, tänka ut korrigerande åtgärder, genomföra dessa åtgärder, följa upp att åtgärderna är effektiva och omvärdera risknivån.

De bästa organisationerna gör denna övning regelbundet. De vidtar åtgärder och uppdaterar processens FMEA-poäng. Och återigen. Och igen.

Gemensamma problem med FMEA:er

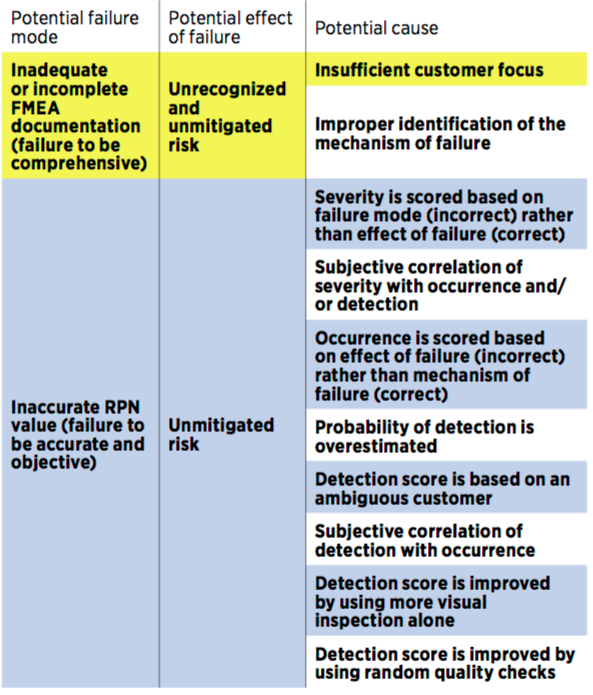

Många felsituationer som leder till höga risker utelämnas i allmänhet. Människor tenderar att förbise några av dessa aspekter: säkerhet, form, passform, funktion och materialfrågor.

Ett annat problem är att tidigare problem inte tas med i beräkningen. Tidigare problem med samma eller en relativt likartad process är faktiskt en bra utgångspunkt för en FMEA!

Här är en längre lista över vanliga problem (som kommer från New Tricks for an Old Tool, publicerad i Quality Progress i maj 2017):

–

Vad tycker du? Vad har du för erfarenheter av process-FMEA:

The New Product Introduction Process Guide for Hardware Startups

I den här guiden utforskar vi allt som uppfinnare, små och medelstora företag och nystartade hårdvarubolag behöver veta om hur man tillverkar en ny produkt i Kina och för ut den på marknaden.

Vi inkluderar:

- Varför förberedelser mellan produktdesign och lansering är nödvändiga

- Utforskning av NPI-processen, från produktidé till produktion

- Finnande av rätt tillverkningspartner

- Designgranskningar & justeringar: DFM, DTC, DFQ

- Optimeringar för att förbättra kostnad och kvalitet

- Små produktionsserier före massproduktion

- Din roll i NPI-processen

Om du tycker att det här är användbart kan du ta en titt på Sofeast genom att trycka på knappen nedan: