L’époxy est un matériau de prédilection pour de nombreuses industries car il est solide, imperméable et léger. Ses utilisations peuvent essentiellement être divisées en deux catégories : Premièrement, l’époxy est souvent utilisé comme un adhésif pour coller des objets ensemble de façon permanente. Deuxièmement, l’époxy est utilisé pour créer un revêtement léger, durable et résistant aux rayures.

Epoxy et réactions

La force et la durabilité de l’époxy proviennent de la réaction entre les résines qui crée un lien adhésif fort. Le durcissement de l’époxy est une réaction exothermique. Les époxies qui n’ont pas durci correctement ont généralement de mauvaises propriétés chimiques, mécaniques et de résistance à la chaleur.

Temps de durcissement de l’époxy

Le temps de durcissement de l’époxy dépend de la chimie du durcisseur. Certains mélanges ne nécessitent qu’une minute pour durcir. Ceux-ci sont mieux utilisés pour les petits travaux car vous n’aurez pas beaucoup de temps pour travailler avec l’époxy avant qu’elle ne durcisse. D’autres mélanges prennent beaucoup plus de temps. En général, l’époxy qui prend plus de temps pour durcir forme une liaison plus forte. Cela vous donne également plus de temps de travail.

Facteurs de durcissement de l’époxy

Bien que le durcissement de l’époxy soit simple, les facteurs impliqués doivent être soigneusement abordés pour que le mélange prenne correctement. Premièrement, la ou les surfaces qui seront collées ou revêtues d’époxy doivent être correctement préparées. Ensuite, les éléments de votre mélange époxy doivent être correctement combinés. Ensuite, l’application de l’époxy doit être lisse et uniforme. Enfin, et surtout, l’époxy doit être durcie à la bonne température.

Réchauffement

Le facteur le plus important du durcissement de l’époxy par la chaleur est le maintien de la bonne température. Une répartition inadéquate ou inégale de la température peut entraîner une décoloration ou une variation de couleur, un rougissement, un brillant inégal, un produit cassant et une mauvaise adhérence de la couche interne. De nombreux époxys durcissent à des températures bien supérieures à l’air ambiant et nécessitent une source de chaleur pour assurer une température de prise constante et spécifique. Les options comprennent une boîte chauffante ou un four. Pour les grands projets, on peut utiliser des lampes chauffantes, de l’eau chaude ou des couvertures chauffantes. Les couvertures chauffantes constituent la solution la plus constante et la plus fiable.

Refroidissement

Une fois l’époxy mélangée, la réaction (et le durcissement) commence ! Bien que l’ajout de chaleur aide à un durcissement correct, certaines situations nécessitent des températures plus froides. Par exemple, vous pourriez avoir besoin de plus de temps pour travailler avec l’époxy avant qu’elle ne durcisse. Pour éviter que l’époxy ne chauffe (et ne durcisse) trop rapidement, il est recommandé de la mélanger dans un récipient large et peu profond. Cela crée une plus grande surface pour que la chaleur s’échappe (n’oubliez pas que le durcissement est un processus exothermique). Vous pouvez également prolonger le temps de travail en gardant l’époxy fraîche ou froide pendant le travail, puis en ajoutant de la chaleur lorsque vous êtes prêt à ce qu’elle prenne.

Stockage de l’époxy mélangée

Si, après avoir terminé un projet, il vous reste un excédent d’époxy, il peut être stocké à des températures froides pour ralentir ou bloquer considérablement le processus de durcissement. Il est recommandé de conserver l’époxy mélangée à environ 40°F pendant quelques jours au maximum. Une fois que vous réchauffez l’époxy, le processus de durcissement peut reprendre.

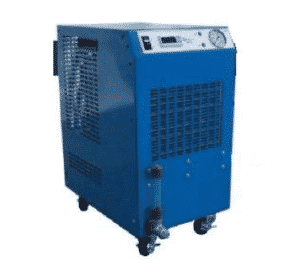

Une solution pour refroidir l’époxy

Une solution de refroidissement de processus efficace et fiable qui peut être mise en œuvre dans le processus de durcissement de l’époxy est le refroidisseur de moulage par injection de North Slope Chillers. Il est prévu pour des températures ambiantes de 35º F à 100º F et présente une conception portable. Si vous êtes intéressé par la production d’époxy de haute qualité, envisagez d’utiliser ce refroidisseur pour aider au contrôle total de la température pendant le processus de durcissement.