Contexte

La viande de crabe d’imitation est un produit de la mer fabriqué en mélangeant du poisson transformé, appelé surimi, avec divers ingrédients texturants, aromatisants et colorants. Inventée pour la première fois au milieu des années 1970, l’imitation de la chair de crabe est devenue un aliment populaire aux États-Unis, avec des ventes annuelles de plus de 250 millions de dollars.

Le surimi est le principal ingrédient utilisé pour créer la viande d’imitation de crabe. Il est principalement composé de protéines myofibrillaires de poisson. Ces protéines sont responsables de la caractéristique quintessentielle du surimi qui rend possible la fabrication de la chair d’imitation de crabe, à savoir la capacité de former un gel solide. Ce gel peut être façonné et découpé en fines bandes qui, lorsqu’elles sont roulées ensemble, imitent la texture de la véritable chair de crabe.

Bien que la viande de crabe d’imitation ait été introduite aux États-Unis au début des années 1980, les Japonais utilisent des produits à base de surimi depuis plus de 800 ans. Traditionnellement appelé kamaboko, la première procédure de fabrication de surimi enregistrée a été trouvée dans un livre de cuisine japonais écrit en 1528. La production commerciale de produits à base de kamaboko a débuté à petite échelle au XIXe siècle. Cependant, la fabrication moderne n’a pas commencé avant le vingtième siècle, lorsque des méthodes efficaces de pêche en vrac ont été développées.

La technologie de fabrication de base qui est utilisée aujourd’hui a été principalement développée au Japon entre 1945 et 1960. Au cours de cette période, les scientifiques ont développé des techniques qui ont rendu possible la production de surimi à grande échelle. Par exemple, de meilleures méthodes de conservation ont été développées, et par conséquent, la durée de vie des produits surimi a été prolongée. De plus, la science derrière les propriétés gélifiantes des protéines myofibrillaires a été élaborée, et de nombreux facteurs contribuant à sa texture ont été découverts.

L’un des principaux problèmes du surimi était que lorsqu’il était congelé, il perdait ses propriétés gélifiantes. En étudiant ce problème, les scientifiques ont découvert que l’incorporation de matériaux cryoprotecteurs tels que le saccharose et le sorbitol protégeait le surimi de la dégradation pendant la congélation. Cette découverte était importante car elle permettait aux fabricants de chair d’imitation de crabe d’utiliser du surimi produit plusieurs jours auparavant. Ce développement du milieu des années 1960 a entraîné une croissance énorme de l’industrie des fruits de mer à base de surimi.

Le processus de fabrication de la chair de crabe d’imitation à partir de surimi a été inventé indépendamment par Y. Sugino et K. Osaki vers 1975. La production précoce de ce produit aux États-Unis a commencé en 1983 par la société japonaise Yamasa Enterprises. La popularité de ce produit ayant augmenté, d’autres entreprises ont également commencé à le produire et, en 1986, le marché de l’imitation de la chair de crabe atteignait 250 millions de dollars. Finalement, les sociétés américaines ont pris des parts de marché aux produits importés et exportent maintenant de la viande d’imitation de crabe au Japon.

Matières premières

Divers ingrédients sont mélangés pour fabriquer un produit qui a la couleur, le goût et la texture de la chair de crabe. Le surimi utilisé dans la fabrication de la chair d’imitation de crabe est le plus souvent transformé à partir du colin d’Alaska ou du colin doré. Dans une moindre mesure, le hoki de Nouvelle-Zélande est également utilisé.

Ces poissons sont particulièrement utiles car ils sont abondants, ont peu de saveur et sont peu coûteux à traiter. D’autres poissons ont été utilisés, notamment le merlan bleu, le crocodile, le lézard et le brochet. Cependant, ces poissons présentent actuellement certains problèmes lors de la fabrication du surimi, ce qui limite leur utilisation.

Lors de la fabrication du surimi, divers ingrédients de transformation sont ajoutés. Des matériaux cryoprotecteurs tels que le sucre et le sorbitol sont ajoutés avant la congélation pour éviter la dégradation des propriétés gélifiantes du surimi. Ces ingrédients ont également un impact sur le goût du produit final et permettent de prolonger sa durée de conservation.

Alors que les gels de surimi fournissent une structure, d’autres ingrédients sont nécessaires pour aider à stabiliser et à modifier sa texture. Un ingrédient important est l’amidon. Il améliore la texture et stabilise la matrice du gel. Ceci est particulièrement important pour la stabilité du produit lorsqu’il est congelé. La quantité d’amidon représente généralement environ 6 % de la recette. Du blanc d’œuf est également ajouté au surimi pour améliorer la structure du gel. Il a la capacité d’augmenter la résistance du gel et d’améliorer son aspect en rendant le surimi plus brillant et plus blanc. L’huile végétale est également utilisée pour améliorer l’aspect du surimi et modifier sa texture.

Des arômes sont ajoutés au surimi pour lui donner un goût de chair de crabe. Ces arômes peuvent être naturels ou artificiels, mais on utilise généralement un mélange des deux. Les composés aromatisants naturels comprennent des acides aminés, des protéines et des acides organiques, qui sont obtenus par extraction aqueuse de crabes comestibles. Les arômes artificiels peuvent être fabriqués pour se rapprocher de la saveur de la chair de crabe et sont généralement supérieurs aux arômes d’origine naturelle. Les composés aromatiques artificiels comprennent des esters, des cétones, des acides aminés et d’autres composés organiques. En outre, des assaisonnements et des arômes secondaires sont ajoutés à la chair pour améliorer la saveur globale. Les ingrédients courants comprennent les nucléotides, le glutamate monosodique, les protéines végétales et le mirin.

La coloration de la chair d’imitation de crabe est généralement réalisée à l’aide de composés insolubles dans l’eau comme le carmin, le caramel, le paprika et l’extrait d’annato. En combinant ces ingrédients et d’autres, on peut obtenir diverses nuances de rouge, d’orange et de rose. Avant d’être utilisés, les colorants sont mélangés dans une pâte de surimi. Cela permet de les appliquer facilement sur les paquets de chair d’imitation de crabe.

Le processus de fabrication

Tri, nettoyage et filetage

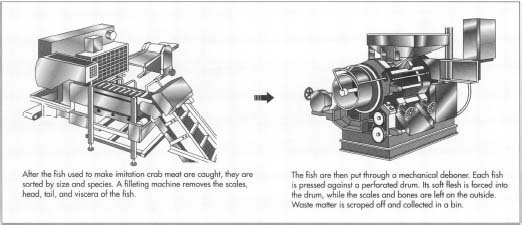

- 1 La fabrication de la chair d’imitation de crabe commence par la préparation des poissons qui seront transformés en surimi. Lorsque les poissons sont capturés dans de grands filets, ils doivent être triés manuellement par espèce et nettoyés. Ils sont ensuite

triés mécaniquement par taille pour optimiser le rendement en filets. Les écailles sont le plus souvent retirées du poisson après le tri. Les poissons sont ensuite convoyés vers une machine à fileter, qui enlève la tête, la queue et les viscères. Un lavage à l’eau est ensuite effectué pour éliminer l’excès de fluides. L’ensemble de ce processus peut être réalisé soit sur le bateau de pêche, soit dans des usines de fabrication à terre.

Préparation du surimi

- 2 Les filets de poisson préparés peuvent ensuite être hachés, ou désossés mécaniquement, et transformés en surimi. Cette opération s’effectue à l’aide d’une désosseuse mécanique, qui enlève la peau, les écailles, les nageoires et les arêtes. Cette machine est composée d’une épaisse bande de caoutchouc et d’un tambour perforé. Lorsque le poisson passe dans la machine, la courroie le presse contre le tambour, forçant les particules de chair molle à se retrouver à l’intérieur du tambour et laissant les écailles et les arêtes plus dures à l’extérieur. Le tambour est constamment mis en rotation et l’excès de matière extérieure est raclé et collecté dans une poubelle.

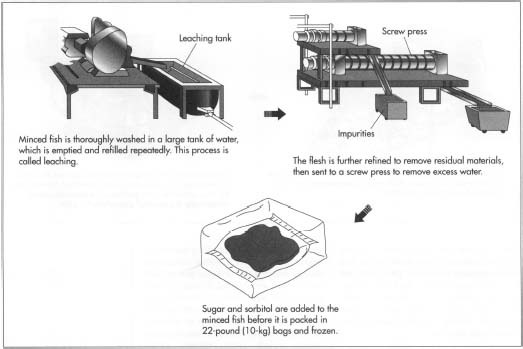

- 3 Le poisson haché est ensuite soigneusement lavé à l’eau dans un processus appelé lixiviation. Cela se fait dans une grande cuve qui est vidée et remplie d’eau à plusieurs reprises. Le lessivage élimine de nombreuses matières solubles indésirables telles que les graisses, les sels inorganiques et certaines protéines. Après le dernier cycle de lixiviation, le hachis est partiellement déshydraté avant de passer à la phase de raffinage de la fabrication.

- 4 Les machines de raffinage sont constituées d’un tamis cylindrique et d’un rotor. Le hachis est séparé sélectivement, la viande blanche et tendre se trouvant à l’avant de la machine et la viande plus dure et brune à l’arrière. Cette étape de raffinage permet d’éliminer tous les matériaux résiduels tels que la peau, les os et les écailles. Le hachis raffiné est envoyé dans une presse à vis qui élimine tout excès d’eau.

- 5 Après l’essorage, des composés cryoprotecteurs tels que le sucre et le sorbitol sont ajoutés au hachis pour aider à protéger les protéines de poisson contre la décomposition pendant l’étape finale de fabrication, la congélation. La

étape finale de la production de surimi consiste à l’emballer dans des sacs de polyéthylène en blocs de 22 livres (10 kg) et à le congeler rapidement à une température inférieure à -4°F (-20°C). Le surimi est stocké à cette température jusqu’à ce qu’il soit prêt à être utilisé.

Formation de la chair de crabe

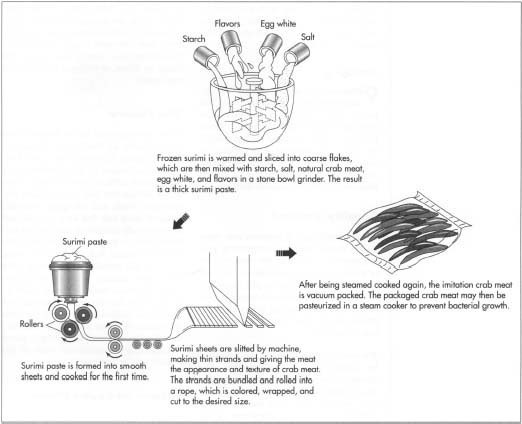

- 6 Le surimi congelé est transformé en chair de crabe d’imitation par différentes étapes. Tout d’abord, il est réchauffé à environ 25°F (-4°C), puis découpé en gros flocons. Dans un processus connu sous le nom de broyage, les flocons de surimi sont ensuite mélangés dans un broyeur à bol en pierre avec d’autres ingrédients de la recette de la chair de crabe. Ces ingrédients comprennent de l’amidon, du sel, de la chair de crabe naturelle, du blanc d’œuf et des arômes. Ce mélange permet d’obtenir une pâte de surimi épaisse, qui est ensuite transférée dans une cuve de rétention.

- 7 La pâte est pompée de la cuve de rétention vers l’équipement de formation de feuilles. Là, des feuilles continues de surimi, d’environ 10 pouces (25 cm) de large et 0,05 pouce (1,2 mm) d’épaisseur sont produites. En raison de la nature chimique de la protéine du surimi, ces feuilles sont très lisses. Une fois les feuilles formées, elles sont envoyées dans des machines pour la première cuisson. Cette cuisson permet de fixer les feuilles et de les préparer à l’opération de fendage, qui donne à la viande l’aspect et la texture de la chair de crabe.

- 8 La fente est effectuée par une machine qui est composée de deux rouleaux en acier qui coupent la feuille de surimi en fins brins de 0,1 pouce (1,5 mm) de large. Ces brins fins sont ensuite regroupés et enroulés en une corde. On donne à cette corde la couleur appropriée, on l’enveloppe et on la coupe à la taille souhaitée. Elle est ensuite cuite à la vapeur, formant un produit dont l’aspect et le goût ressemblent beaucoup à la chair de crabe qu’il est censé imiter.

Emballage

- 9 La chair de crabe d’imitation est emballée mécaniquement sous vide dans des plateaux thermoformés. Cela protège la viande de la contamination et lui donne un aspect attrayant. Parmi les plastiques courants utilisés pour l’emballage, on trouve le polyéthylène, le nylon et le polyester. Après l’emballage, la chair de l’imitation de crabe est généralement pasteurisée dans un cuiseur à vapeur. Cette étape permet de prévenir la croissance bactérienne et d’augmenter la durée de conservation.

Contrôle de la qualité

Dans la fabrication de la chair d’imitation de crabe, des tests de contrôle de la qualité sont effectués à différents endroits. Par exemple, les caractéristiques des matières premières entrantes sont analysées. Des propriétés spécifiques telles que le pH, le pourcentage d’humidité, l’odeur, le goût et l’apparence sont toutes évaluées. La qualité du poisson entrant est également contrôlée. Le plus important est le test de rancissement.

La qualité du surimi est également examinée en testant diverses caractéristiques. La composition chimique est testée à l’aide de méthodes de laboratoire. Des éléments tels que la teneur en protéines, l’humidité et la teneur en lipides sont tous vérifiés. De plus, l’évaluation visuelle de la couleur et de la texture du surimi donne une indication de la qualité, tout comme un test de pH. La capacité gélifiante du surimi étant primordiale pour son utilisation dans l’imitation de la chair de crabe, différents tests sont effectués pour s’assurer qu’il répond aux normes minimales avant son utilisation. Enfin, la chair d’imitation de crabe est sensible aux attaques microbiennes. Par conséquent, les fabricants testent régulièrement si leurs produits sont contaminés.

Sous-produits/déchets

L’eau qui reste de la fabrication du surimi est caractérisée comme une eau usée. Elle est composée de nombreuses substances hydrosolubles, de graisses et de particules en suspension. Les réglementations environnementales exigent que les fabricants traitent cette eau avant de la renvoyer dans l’environnement. Pour ce faire, ils utilisent notamment des filtres, des centrifugeuses et des traitements chimiques.

L’avenir

Les développements futurs de l’industrie de la viande de crabe d’imitation se trouveront probablement dans quelques domaines clés. Un domaine important de la recherche s’est concentré sur le développement de surimi à partir de différents types de poissons. Il s’agit notamment de poissons qui ont actuellement une faible valeur économique et qui sont assez abondants. Beaucoup de ces nouveaux poissons ont plus de graisse et des chimies corporelles différentes de celles des poissons actuellement utilisés, le défi sera donc d’améliorer le surimi qui peut être fabriqué à partir d’eux. Dans le domaine de la fabrication, un processus plus continu est en cours de développement. Ces procédés permettent d’obtenir de meilleurs rendements de surimi. De plus, les préoccupations environnementales conduiront à de nouvelles technologies qui minimiseront la quantité de déchets impliqués dans la fabrication. Enfin, de nouvelles recettes de chair de crabe visant à améliorer la valeur nutritionnelle du produit seront développées.

Où en savoir plus

Livres

Lanier, Tyre, et Chong Lee, eds. La technologie du surimi. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Seafood Proteins. Chapman and Hall, 1994.

Périodiques

Okada, Minoru. « Une histoire de poisson. De quoi la ‘nourriture en plastique’ est-elle vraiment faite ? « . Chemtech, octobre 1991, p. 588-591.

– Perry Romanowski