Le FMEA di processo sono così utili… e così poco condotte in Cina.

C’è un’arte in esse, proprio come c’è un’arte nel condurre una solida analisi delle cause. È un esercizio abbastanza difficile e innaturale per la maggior parte degli ingegneri, tecnici e manager cinesi.

Cos’è una FMEA di processo?

È un approccio formale per ridurre proattivamente i rischi in un processo.

Un’analisi dei modi di guasto &effetti (FMEA) mira a:

- Identificare i rischi potenziali

- Documentare e tenere traccia di questi rischi

- Selezionare questi rischi dal più alto al più basso, e concentrare l’attenzione sulle fonti di rischio più alte

- Seguire azioni correttive che contribuiscano a una riduzione complessiva del rischio

- Tenere traccia dello stato e dell’impatto di queste azioni correttive

Quando usare una FMEA di processo, e in combinazione con quali altri strumenti?

Applicare una FMEA a un processo di produzione è abbastanza utile. Quando ci sono seri problemi di qualità provenienti da più fonti, i nostri consulenti tendono a seguire questa sequenza:

- Mappare il processo (sotto forma di un diagramma di flusso)

- Lavorare su un’analisi FMEA del processo con il personale della fabbrica (semplicemente seguendo i passi mappati in precedenza e chiedendosi, ‘cosa può andare storto o è andato storto’?)

- Compilare un piano di controllo del processo per documentare e standardizzare i controlli – sia quelli già in atto, sia quelli nuovi implementati come risposta alle maggiori fonti di rischio mostrate nella FMEA.

(I passi 2 e 3 sono abbastanza correlati e di solito sono fatti in parallelo.)

Fare una FMEA di processo è anche un ottimo componente per un processo di introduzione di un nuovo prodotto (NPI). Molte aziende la saltano, ma aggiunge davvero valore quando si sviluppa un prodotto completamente nuovo. È una parte obbligatoria del PPAP (quello che chiamerei ‘NPI 2.0’, per i produttori di ricambi auto OEM).

Dove trovare un buon modello?

Un buon modello che potete scaricare è sul sito web di Gemba Academy. Ce ne sono molti altri, ma questo è quello che abbiamo usato come base per il modello della nostra azienda. È relativamente semplice e funziona.

Come compilare una FMEA di processo?

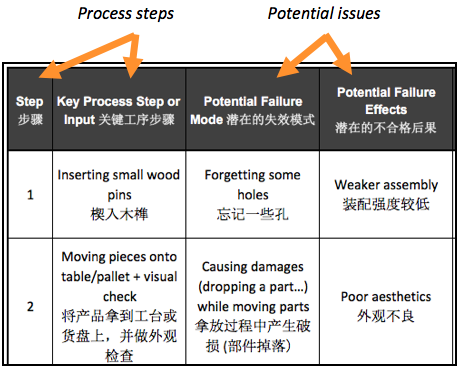

Le colonne più a sinistra mostrano i potenziali problemi (‘failure modes’) identificati e il loro impatto.

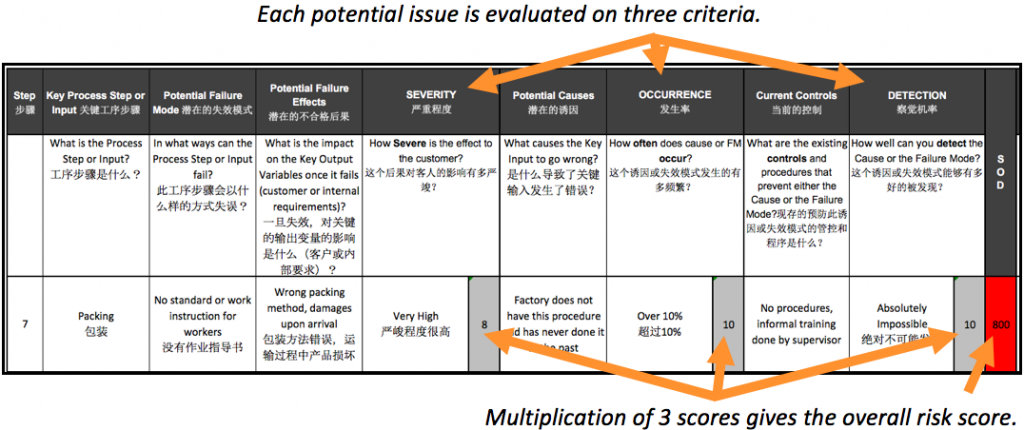

Poi, ogni potenziale problema è valutato sulle 3 dimensioni del rischio:

- Quanto è grave, nel caso succeda? (“Estremamente grave” è un 10)

- Quanto è probabile che si verifichi? (‘Certamente’ è un 10)

- Se succede, quanto è probabile che abbia un impatto sul cliente, piuttosto che essere preso internamente? (

(Clicca sull’immagine per ingrandirla.)

A questo punto, i potenziali problemi possono essere ordinati – il rischio più alto in cima.

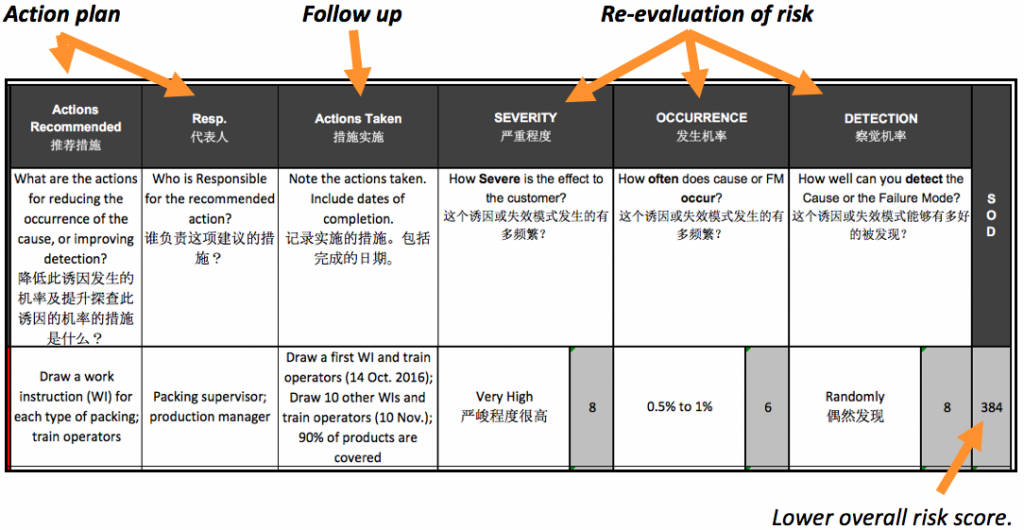

Poi, come affrontare le fonti del rischio più alto? Analizzando le cause alla radice, pensando alle azioni correttive, implementando quelle azioni, seguendo per assicurare che quelle azioni siano efficaci, e rivalutando il livello di rischio.

Le migliori organizzazioni fanno questo esercizio regolarmente. Prendono azioni e aggiornano i punteggi della FMEA di processo. E ancora. E ancora.

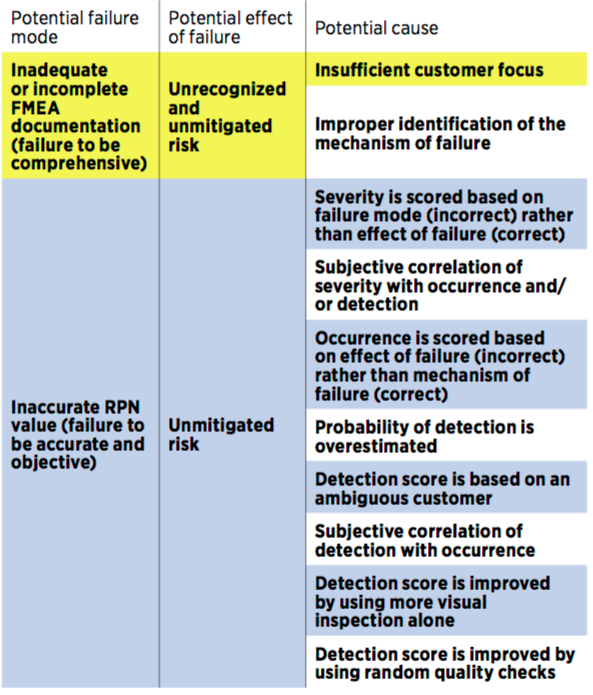

Problemi comuni con le FMEA

Molti modi di guasto che portano ad alti rischi sono generalmente omessi. Le persone tendono a trascurare alcuni di questi aspetti: sicurezza, forma, funzione, problemi con i materiali.

Un altro problema è che i problemi passati non vengono presi in considerazione. In realtà, i problemi passati sullo stesso processo o su un processo relativamente simile sono un ottimo punto di partenza per una FMEA!

Ecco un elenco più lungo di problemi comuni (proveniente da New Tricks for an Old Tool, pubblicato su Quality Progress nel maggio 2017):

–

Che ne pensi? Quali sono state le tue esperienze con le FMEA di processo?

The New Product Introduction Process Guide for Hardware Startups

In questa guida, esploriamo tutto ciò che inventori, PMI e startup di hardware hanno bisogno di sapere per realizzare un nuovo prodotto in Cina e portarlo sul mercato.

Includiamo:

- Perché la preparazione tra la progettazione del prodotto e il lancio è necessaria

- Esplorando il processo NPI, dall’idea del prodotto alla produzione

- Trovare il giusto partner di produzione

- Revisioni di progettazione ®olazioni: DFM, DTC, DFQ

- Ottimizzazioni per migliorare i costi e la qualità

- Piccole produzioni prima della produzione di massa

- Il tuo ruolo nel processo NPI

Se lo trovi utile, dai un’occhiata ora a Sofeast premendo il pulsante qui sotto: