Fundo

A imitação da carne de caranguejo é um produto de marisco feito pela mistura de peixe processado, conhecido como surimi, com vários ingredientes texturizantes, aromatizantes e corantes. Inventada pela primeira vez em meados dos anos 70, a imitação de carne de caranguejo tornou-se um alimento popular nos Estados Unidos, com vendas anuais de mais de 250 milhões de dólares.

Surimi é o ingrediente principal usado para criar a imitação da carne de caranguejo. Ele é composto principalmente de proteínas miofibrilar de peixe. Estas proteínas são responsáveis pela característica quintessencial do surimi que torna possível a fabricação de imitação de carne de caranguejo, ou seja, a capacidade de formar um gel robusto. O gel pode ser moldado e cortado em tiras finas que, quando enroladas juntas, imitam a textura da verdadeira carne de caranguejo.

Embora a imitação da carne de caranguejo tenha sido introduzida nos Estados Unidos no início dos anos 80, os japoneses utilizam produtos à base de surimi há mais de 800 anos. Tradicionalmente chamado kamaboko, o primeiro procedimento de fabricação de surimi registrado foi encontrado em um livro de receitas japonês escrito em 1528. A produção comercial de produtos kamaboko começou em pequena escala no século XIX. No entanto, a fabricação moderna só começou no século XX, quando foram desenvolvidos métodos eficientes de pesca a granel.

A tecnologia básica de fabricação que é usada hoje foi desenvolvida principalmente no Japão entre 1945 e 1960. Durante este período, os cientistas desenvolveram técnicas que tornaram possível a produção de surimi em grande escala. Por exemplo, foram desenvolvidos melhores métodos de conservação, e consequentemente o prazo de validade dos produtos de surimi foi prolongado. Além disso, a ciência por trás das propriedades formadoras de gel das proteínas miofibrilares foi trabalhada, e muitos fatores que contribuíram para a sua textura foram descobertos.

Um dos maiores problemas com o surimi foi que, quando foi congelado, perdeu as suas propriedades formadoras de gel. Enquanto os cientistas investigavam este problema, descobriram que a incorporação de materiais crioprotetores como a sacarose e o sorbitol protegia o surimi da degradação durante o congelamento. Isto foi importante porque permitiu aos fabricantes de carne de caranguejo imitar o surimi que foi produzido dias antes. Este desenvolvimento de meados dos anos 60 resultou num tremendo crescimento da indústria de frutos do mar à base de surimi.

O processo de fazer imitação de carne de caranguejo a partir do surimi foi inventado independentemente por Y. Sugino e K. Osaki em 1975. A produção inicial deste produto nos Estados Unidos começou em 1983 pela empresa japonesa Yamasa Enterprises. Conforme a popularidade deste produto aumentava, outras empresas também começaram a produção, e em 1986 o mercado para imitação de carne de caranguejo era de $250 milhões. Por fim, corporações sediadas nos EUA tiraram parte do mercado de produtos importados e agora exportam carne de caranguejo imitação para o Japão.

Matérias-primas

Vários ingredientes são misturados para fazer um produto que tem a cor, sabor e textura da carne de caranguejo. O surimi utilizado no fabrico de carne de caranguejo imitação é mais comumente processado a partir do escamudo do Alasca ou do escamudo de olho-de-cavalo. Em menor escala, o hoki da Nova Zelândia também é utilizado.

Estes peixes são particularmente úteis porque são abundantes, têm pouco sabor, e são baratos de processar. Outros peixes que têm sido usados incluem o badejo azul, croaker, lizardfish, e Pike-conger. No entanto, estes peixes apresentam actualmente alguns problemas durante a produção de surimi, o que limita a sua utilização.

Durante a fabricação do surimi, vários ingredientes de processamento são adicionados. Materiais crioprotectores como o açúcar e o sorbitol são adicionados antes do congelamento para evitar a degradação das propriedades de formação de gel do surimi. Estes ingredientes também têm um impacto no sabor do produto final e ajudam a prolongar o seu prazo de validade.

Enquanto os géis de surimi fornecem estrutura, outros ingredientes são necessários para ajudar a estabilizar e modificar a sua textura. Um ingrediente importante é o amido. Ele melhora a textura e estabiliza a matriz do gel. Isto é particularmente importante para a estabilidade do produto quando este é congelado. A quantidade de amido é normalmente cerca de 6% da receita. A clara de ovo também é adicionada ao surimi para melhorar a estrutura do gel. Tem a capacidade de aumentar a força do gel e melhorar a sua aparência, tornando o surimi mais brilhante e mais branco. O óleo vegetal também é usado para melhorar a aparência do surimi e modificar a sua textura.

Adiciona-se um aroma ao surimi para lhe dar o sabor da carne de caranguejo. Estes aromatizantes podem ser naturais ou artificiais, mas tipicamente é utilizada uma mistura de ambos. Os compostos aromatizantes naturais incluem aminoácidos, proteínas e ácidos orgânicos, que são obtidos através da extração aquosa de caranguejos comestíveis. Os sabores artificiais podem ser feitos para combinar com o sabor da carne de caranguejo e são tipicamente superiores aos sabores derivados naturalmente. Os compostos flavorizantes artificiais incluem ésteres, cetonas, aminoácidos, e outros compostos orgânicos. Além disso, temperos e sabores secundários são adicionados à carne para melhorar o sabor geral. Ingredientes comuns incluem nucleotídeos, glutamato monossódico, proteínas vegetais, e mirina.

A coloração para imitação de carne de caranguejo é tipicamente feita usando compostos insolúveis em água como carmim, caramelo, páprica, e extrato de anato. Combinando estes e outros ingredientes, vários tons de vermelho, laranja, e rosa podem ser obtidos. Antes de usar os corantes, eles são misturados em uma pasta de surimi. Isto permite que sejam facilmente aplicados nos feixes de imitação de carne de caranguejo.

O Processo de fabrico

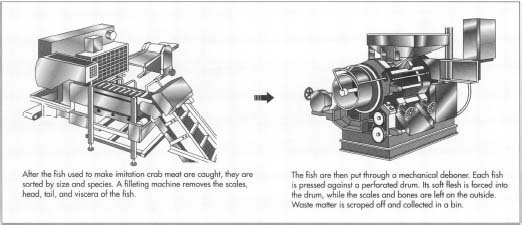

Classificação, limpeza e filetagem

- 1 O fabrico de imitação de carne de caranguejo começa pela preparação do peixe que será convertido em surimi. Quando os peixes são capturados em grandes redes, eles devem ser separados manualmente por espécies e limpos. Eles são ainda

classificada mecanicamente por tamanho para optimizar o rendimento dos filetes. As escamas são na sua maioria removidas dos peixes após a triagem. Os peixes são então transportados para uma máquina de filetagem, que remove a cabeça, a cauda e as vísceras. A lavagem com água é feita em seguida para remover o excesso de líquidos. Todo este processo pode ser feito tanto no barco de pesca como em fábricas em terra.

Preparação do surimi

- 2 Os filetes de peixe preparados podem então ser picados, ou desossados mecanicamente, e feitos em surimi. Isto é feito usando um desossador mecânico, que remove a pele, escamas, barbatanas e espinhas. Esta máquina é composta por uma correia de borracha grossa e um tambor perfurado. À medida que o peixe passa por esta máquina, a correia pressiona-a contra o tambor, forçando as partículas de carne macia para o interior do tambor, deixando as escamas e espinhas mais duras no exterior. O tambor é constantemente rodado e o material exterior em excesso é raspado e recolhido num caixote do lixo.

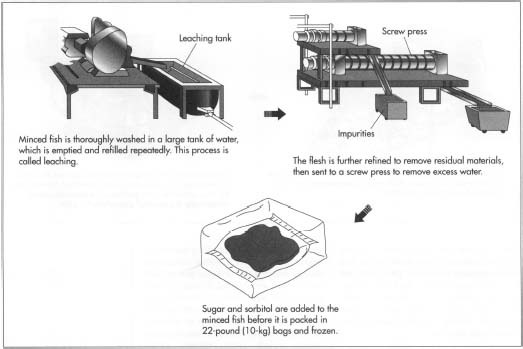

- 3 O peixe picado é lavado em seguida com água num processo chamado lixiviação. Isto é feito em um grande tanque que é esvaziado e reabastecido com água repetidamente. A lixiviação remove muitos materiais indesejáveis solúveis em água, tais como gorduras, sais inorgânicos, e algumas proteínas. Após o ciclo final da lixiviação, a lixiviação é parcialmente desidratada antes de passar para a fase de refinação da fabricação.

- 4 Máquinas de refinação são constituídas por uma tela cilíndrica e um rotor. A moagem é selectivamente separada com a carne branca e macia na parte da frente da máquina e a carne mais dura e acastanhada na parte de trás. Esta etapa de refinação remove quaisquer materiais residuais, tais como pele, ossos e escamas. A carne picada refinada é enviada para uma prensa de rosca que remove todo o excesso de água.

- 5 Após a desidratação, são adicionados compostos crioprotectores como o açúcar e o sorbitol para ajudar a proteger as proteínas do peixe de se decomporem durante a fase final de fabrico, congelação. A

etapa final na produção de surimi envolve o acondicionamento em sacos de polietileno em blocos de 22 libras (10-kg) e o congelamento rápido até abaixo de -4°F (-20°C). O surimi é armazenado a esta temperatura até estar pronto para ser utilizado.

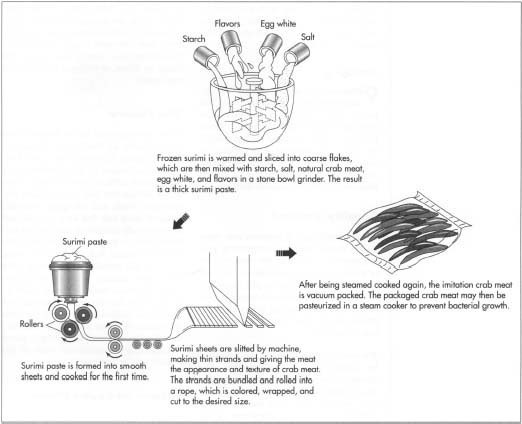

Formação da carne de caranguejo

- 6 O surimi congelado é convertido em carne de caranguejo imitação através de várias etapas. Primeiro, é aquecido a cerca de 25°F (-4°C), depois é cortado em flocos grosseiros. Num processo conhecido como cominuição, os flocos de surimi são depois misturados num moedor de pedra com outros ingredientes na receita da carne de caranguejo. Estes ingredientes incluem amido, sal, carne de caranguejo natural, clara de ovo, e sabores. Esta mistura resulta numa pasta espessa de surimi, que é depois transferida para um tanque de retenção.

- 7 A pasta é bombeada do tanque de espera para o equipamento de formação da folha. Aqui, são produzidas folhas contínuas de surimi, com cerca de 25 cm de largura e 1,2 mm de espessura. Devido à natureza química da proteína surimi, estas folhas são muito macias. Após a formação das folhas, elas são enviadas para máquinas para o cozimento inicial. Esta cozedura ajuda a fixar as folhas e prepara-as para a operação de corte, o que dá à carne o aspecto e a textura da carne de caranguejo.

- 8 O corte é feito por uma máquina que é composta por dois rolos de aço que cortam a folha de surimi em fios finos de 1,5 mm de largura. Estes cordões finos são depois empacotados e enrolados numa corda. Esta corda recebe a cor adequada, é enrolada e cortada no tamanho desejado. Depois é cozida a vapor, formando um produto que se parece e sabe muito com a carne de caranguejo que foi concebida para imitar.

Embalagem

- 9 A imitação da carne de caranguejo é embalada mecanicamente a vácuo em bandejas termoformadas. Isto protege a carne da contaminação e proporciona um aspecto apelativo. Alguns plásticos comuns usados para embalagem incluem polietileno, nylon, e poliéster. Depois de embalada, a carne de caranguejo é tipicamente pasteurizada numa panela a vapor. Esta etapa ajuda a prevenir o crescimento bacteriano e aumenta a vida útil.

Controlo de qualidade

Na fabricação de imitação de carne de caranguejo, são efectuados testes de controlo de qualidade em vários pontos. Por exemplo, as características das matérias-primas recebidas são analisadas. Propriedades específicas tais como pH, percentagem de humidade, odor, sabor e aparência são todas avaliadas. A qualidade do peixe que entra também é verificada. O mais importante é o teste de rancidez.

A qualidade do surimi também é examinada através do teste de várias características. A composição química é testada através de métodos laboratoriais. São verificados o conteúdo de proteínas, humidade e lipídios. Também, a avaliação visual da cor e textura do surimi dá uma indicação de qualidade, assim como um teste de pH. Uma vez que a capacidade de formação de gel do surimi é primordial para o seu uso em imitação de carne de caranguejo, vários testes são efectuados para assegurar que ele cumpre as normas mínimas antes de ser usado. Finalmente, a imitação de carne de caranguejo é susceptível ao ataque microbiano. Portanto, os fabricantes testam rotineiramente se os seus produtos estão contaminados.

Subprodutos/ Resíduos

A água que sobra da fabricação do surimi é caracterizada como água residual. É composta por muitas substâncias solúveis em água, gorduras e partículas em suspensão. Os regulamentos ambientais exigem que os fabricantes tratem esta água antes de a devolver ao meio ambiente. Isto é feito utilizando filtros, centrífugas e tratamentos químicos.

O Futuro

Os desenvolvimentos futuros na indústria de imitação de carne de caranguejo são provavelmente encontrados em algumas áreas chave. Uma importante área de investigação tem-se concentrado no desenvolvimento de surimi de diferentes tipos de peixes. Estes incluiriam peixes que actualmente têm baixo valor económico e que são bastante abundantes. Muitos destes novos peixes têm mais gordura e diferentes químicos corporais que os peixes actualmente usados, por isso o desafio será melhorar o surimi que pode ser feito usando-os. Na área de fabrico, está a ser desenvolvido um processo mais contínuo. Estes processos resultam em melhores rendimentos de surimi. Além disso, as preocupações ambientais levarão a novas tecnologias que minimizarão a quantidade de resíduos envolvidos na fabricação. Finalmente, serão desenvolvidas novas receitas de carne de caranguejo com o objetivo de melhorar o valor nutricional do produto.

Onde aprender mais

Livros

Lanier, Tyre, e Chong Lee, eds. Tecnologia Surimi. Marcel Dekker, 1993.

Sikorski, Zdzislaw. Proteínas de marisco. Chapman e Hall, 1994.

Periódicos

Okada, Minoru. “Uma história de peixe”. Do que é realmente feita a ‘comida de plástico’?” Chemtech, Outubro de 1991, pp. 588-591.

– Perry Romanowski