Processo FMEAs são tão úteis… e tão mal conduzidos na China.

Existe uma arte, assim como existe uma arte de conduzir uma análise sólida da causa raiz. É um exercício bastante difícil e não natural para a maioria dos engenheiros, técnicos e gerentes chineses.

O que é um processo FMEA?

É uma abordagem formal para reduzir proativamente os riscos em um processo.

Modos de falha &Análise de efeitos (FMEA) visa:

- Identificar potenciais riscos

- Documentar e acompanhar esses riscos

- Selecionar os riscos mais altos para os mais baixos, e concentrando mais atenção nas fontes mais elevadas de riscos

- Condução de acções correctivas que contribuirão para uma redução global do risco

- Cuidado com o estado e o impacto dessas acções correctivas

Quando utilizar um processo FMEA, e em conjunto com que outras ferramentas?

Aplicar uma FMEA a um processo de produção é bastante útil. Quando há sérios problemas de qualidade provenientes de múltiplas fontes, nossos consultores tendem a seguir esta seqüência:

- Mapeando o processo (na forma de um fluxograma)

- Trabalhando em uma análise FMEA do processo com o pessoal da fábrica (simplesmente seguindo os passos mapeados anteriormente e se perguntando, ‘o que pode dar errado ou deu errado’?)

- Preenchendo um plano de controle do processo para documentar e padronizar os controles – tanto os já existentes, como os novos implementados como respostas às maiores fontes de risco mostradas no FMEA.

(Os passos 2 e 3 são bastante inter-relacionados e são normalmente feitos em paralelo.)

Fazer um FMEA de processo também é um ótimo componente para um processo de introdução de novos produtos (NPI). Muitas empresas o ignoram mas ele realmente agrega valor quando um produto totalmente novo é desenvolvido. É uma parte obrigatória do PPAP (o que eu chamaria de ‘NPI 2.0’, para fabricantes de autopeças OEM).

Onde obter um bom template?

Um bom template que você pode baixar está no site da Gemba Academy. Existem muitos outros, mas este é o que temos usado como base para o template da nossa empresa. É relativamente simples e funciona.

Como preencher um processo FMEA?

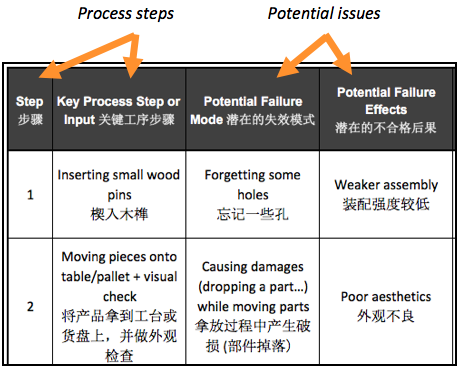

As colunas mais à esquerda mostram os problemas potenciais (“modos de falha”) identificados e seu impacto.

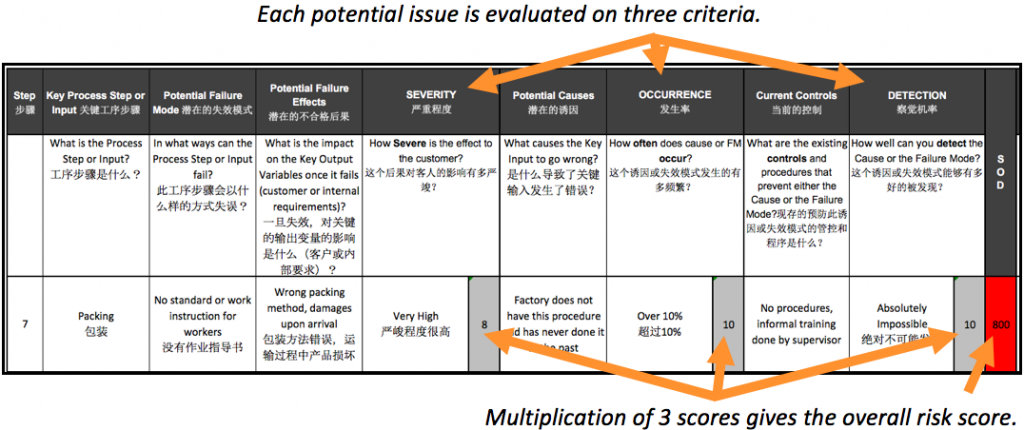

Então, cada problema potencial é classificado nas 3 dimensões de risco:

- Quão grave é, no caso de acontecer? (‘Extremamente grave’ é um 10)

- Qual a probabilidade de ocorrer? (‘Certo’ é um 10)

- Se acontecer, qual é a probabilidade de impacto no cliente, em vez de ser apanhado internamente? (‘Certo para chegar ao cliente’ é um 10)

(Clique na imagem para ampliar.)

Nesta fase, os problemas potenciais podem ser classificados – risco mais alto no topo.

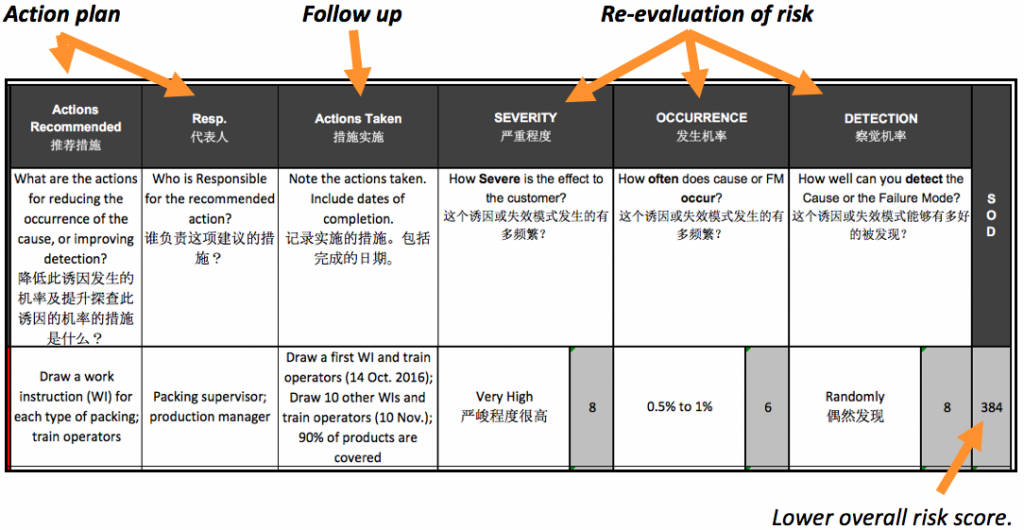

Depois disso, como lidar com as fontes de maior risco? Analisando a(s) causa(s) raiz(s), pensando em ação(ões) corretiva(s), implementando essas ações, acompanhando para garantir que essas ações sejam eficazes e reavaliando o nível de risco.

>

As melhores organizações fazem esse exercício regularmente. Elas tomam ações e atualizam os resultados do processo FMEA. E novamente. E novamente.

Problemas comuns com FMEAs

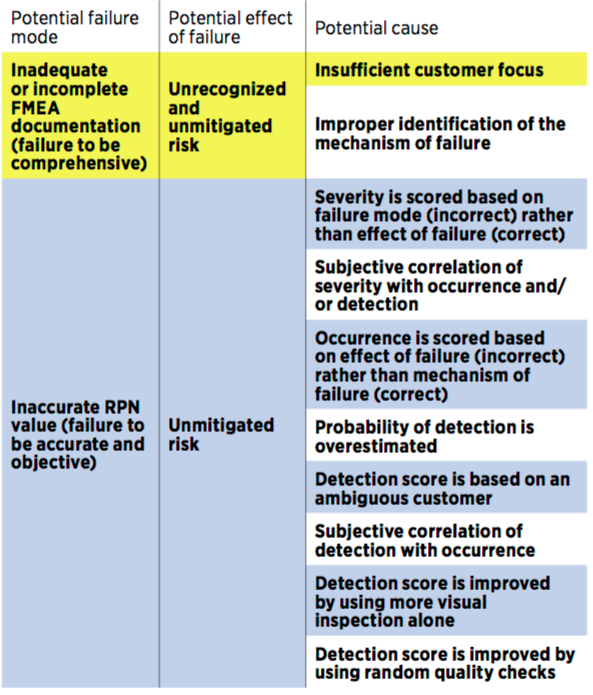

Muitos modos de falha que resultam em altos riscos são geralmente omitidos. As pessoas tendem a ignorar alguns destes aspectos: segurança, ajuste de forma, função, preocupações materiais.

Outra questão é, questões passadas não são levadas em conta. Na verdade, edições passadas sobre o mesmo ou sobre um processo relativamente semelhante são um ótimo ponto de partida para uma FMEA!

Aqui está uma lista mais longa de edições comuns (vinda de New Tricks for an Old Tool, publicado em Quality Progress em maio de 2017):

–

O que você acha? Quais foram as suas experiências com FMEAs de processo?

O Guia de Processo de Introdução de Novos Produtos para Startups de Hardware

Neste guia, exploramos tudo o que inventores, PMEs e startups de hardware precisam saber sobre como fazer um novo produto na China e trazê-lo para o mercado.

Incluímos:

- Porquê a preparação entre o design do produto e o lançamento é necessária

- Explorar o processo NPI, da ideia do produto à produção

- Encontrar o parceiro de fabricação certo

- Reavaliações de design &ajustes: DFM, DTC, DFQ

- Optimizações para melhorar o custo e a qualidade

- Pequena produção antes da produção em massa

- Seu papel no processo NPI

>

Se você achar isso útil, dê uma olhada agora no Sofeast, apertando o botão abaixo: