FMEA procesu są tak użyteczne… i tak słabo przeprowadzane w Chinach.

Jest w tym sztuka, tak jak w przeprowadzaniu solidnej analizy przyczyn źródłowych. Jest to dość trudne i nienaturalne ćwiczenie dla większości chińskich inżynierów, techników i menedżerów.

Co to jest FMEA procesu?

Jest to formalne podejście do proaktywnego zmniejszania ryzyka w procesie.

Analiza trybów &skutków awarii (FMEA) ma na celu:

- Identyfikację potencjalnych ryzyk

- Dokumentowanie i śledzenie tych ryzyk

- Sortowanie tych ryzyk od najwyższego do najniższego, i skupienie większej uwagi na najwyższych źródłach ryzyka

- Prowadzenie działań korygujących, które przyczynią się do ogólnego zmniejszenia ryzyka

- Śledzenie statusu i wpływu tych działań korygujących

Kiedy stosować FMEA procesu i w połączeniu z jakimi innymi narzędziami?

Zastosowanie FMEA do procesu produkcyjnego jest całkiem pomocne. Kiedy występują poważne problemy z jakością pochodzące z wielu źródeł, nasi konsultanci zwykle postępują zgodnie z następującą sekwencją:

- Mapowanie procesu (w formie diagramu przepływu)

- Praca nad analizą FMEA procesu z personelem fabryki (po prostu wykonując wcześniej zmapowane kroki i zastanawiając się, „co może pójść źle lub już poszło źle”?)

- Wypełnienie planu kontroli procesu w celu udokumentowania i ustandaryzowania kontroli – zarówno tych już istniejących, jak i nowych, wdrożonych w odpowiedzi na najwyższe źródła ryzyka wykazane w FMEA.

(Kroki 2 i 3 są dość powiązane i zazwyczaj są wykonywane równolegle.)

Wykonanie FMEA procesu jest również doskonałym elementem procesu wprowadzania nowego produktu (NPI). Wiele firm pomija go, ale naprawdę stanowi on wartość dodaną, gdy opracowywany jest zupełnie nowy produkt. Jest to obowiązkowa część PPAP (co nazwałbym 'NPI 2.0′, dla producentów części samochodowych OEM).

Gdzie zdobyć dobry szablon?

Dobry szablon, który można pobrać znajduje się na stronie Gemba Academy. Jest tam wiele innych, ale ten właśnie wykorzystaliśmy jako podstawę dla szablonu naszej firmy. Jest stosunkowo prosty i działa.

Jak wypełnić FMEA procesu?

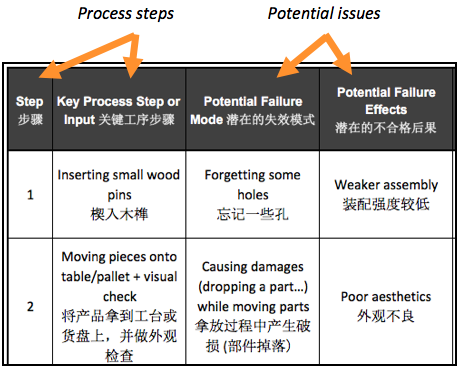

Kolumny najbardziej po lewej stronie pokazują zidentyfikowane potencjalne problemy („tryby awarii”) i ich wpływ.

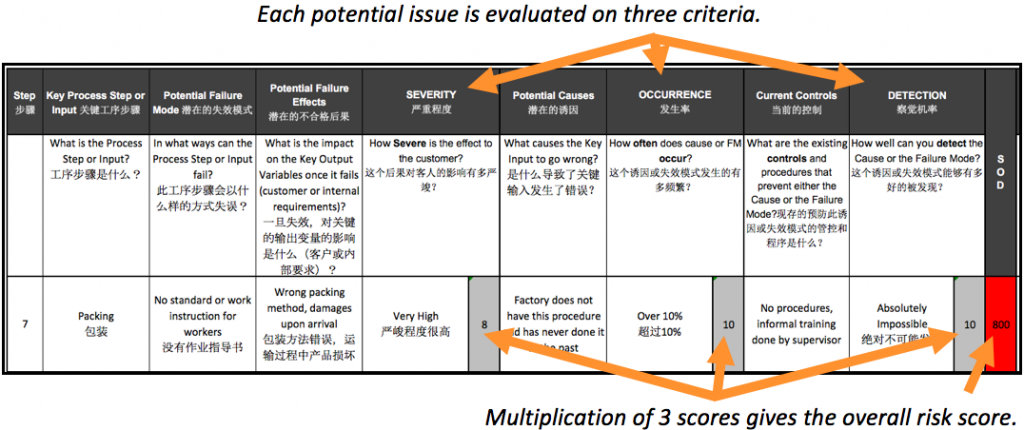

Następnie, każdy potencjalny problem jest oceniany na 3 wymiarach ryzyka:

- Jak poważny jest to problem, w przypadku gdyby się wydarzył? („Niezwykle poważny” to 10)

- Jakie jest prawdopodobieństwo jego wystąpienia? (’Pewne’ to 10)

- Jeśli to się wydarzy, jak bardzo prawdopodobne jest, że wpłynie to na klienta, a nie zostanie wychwycone wewnętrznie? („Na pewno dotrze do klienta” to 10)

(Kliknij na obrazek, aby powiększyć.)

Na tym etapie można uporządkować potencjalne problemy – najwyższe ryzyko na wierzchu.

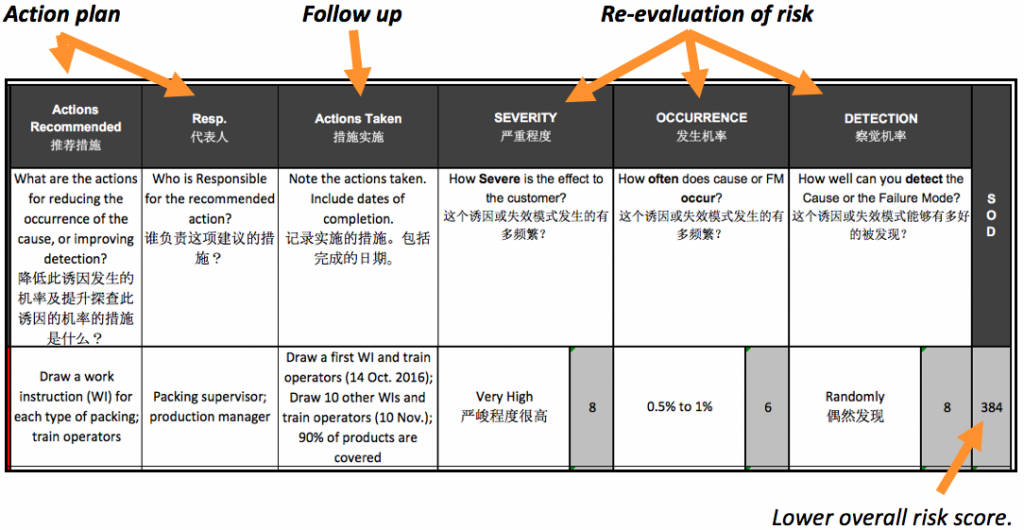

Jak następnie zająć się źródłami najwyższego ryzyka? Analizując przyczyny źródłowe, obmyślając działania korygujące, wdrażając je, monitorując ich skuteczność i ponownie oceniając poziom ryzyka.

Najlepsze organizacje wykonują to ćwiczenie regularnie. Podejmują działania i aktualizują punktację FMEA procesu. I jeszcze raz. I znowu.

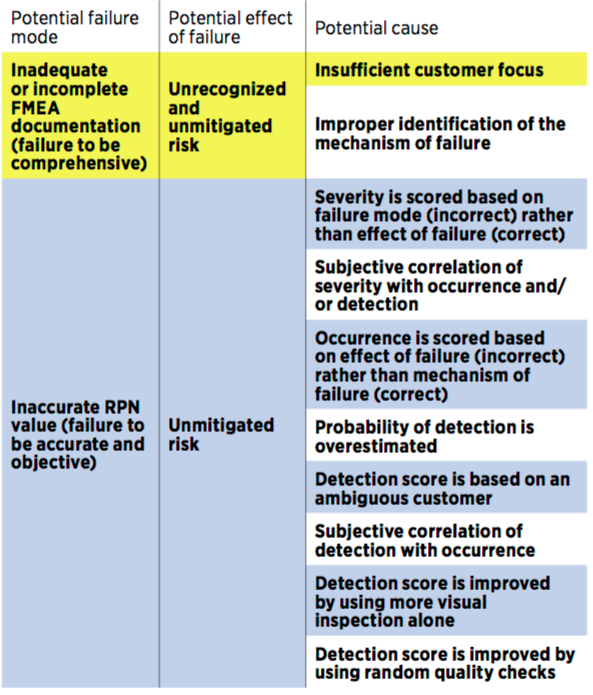

Wspólne problemy z FMEA

Wiele trybów awarii, które powodują wysokie ryzyko, jest zazwyczaj pomijanych. Ludzie mają tendencję do pomijania niektórych z tych aspektów: bezpieczeństwo, dopasowanie formy, funkcja, problemy materiałowe.

Innym problemem jest to, że nie bierze się pod uwagę problemów z przeszłości. Tak naprawdę przeszłe zagadnienia dotyczące tego samego lub stosunkowo podobnego procesu są świetnym punktem wyjścia dla FMEA!

Tutaj znajduje się dłuższa lista powszechnych problemów (pochodząca z New Tricks for an Old Tool, opublikowana w Quality Progress w maju 2017):

–

Co o tym sądzisz? Jakie są Twoje doświadczenia z FMEA procesu?

Przewodnik po procesie wprowadzania nowego produktu dla startupów sprzętowych

W tym przewodniku analizujemy wszystko, co wynalazcy, MŚP i startupy sprzętowe muszą wiedzieć o tworzeniu nowego produktu w Chinach i wprowadzaniu go na rynek.

Zawieramy:

- Dlaczego przygotowanie między projektem produktu a jego wprowadzeniem na rynek jest konieczne

- Poznanie procesu NPI, od pomysłu na produkt do jego produkcji

- Znalezienie odpowiedniego partnera produkcyjnego

- Przeglądy projektowe &dostosowania: DFM, DTC, DFQ

- Optymalizacje w celu poprawy kosztów i jakości

- Małe serie produkcyjne przed produkcją masową

- Twoja rola w procesie NPI

Jeśli uważasz to za pomocne, spójrz teraz na Sofeast, uderzając w przycisk poniżej:

.