Los AMFE de procesos son tan útiles… y tan mal realizados en China.

Hay un arte en ello, al igual que hay un arte en la realización de un sólido análisis de causa raíz. Es un ejercicio bastante difícil y poco natural para la mayoría de los ingenieros, técnicos y gerentes chinos.

¿Qué es un FMEA de proceso?

Es un enfoque formal para reducir proactivamente los riesgos en un proceso.

Un análisis de modos de fallo &efectos (FMEA) tiene como objetivo:

- Identificar los riesgos potenciales

- Documentar y hacer un seguimiento de esos riesgos

- Clasificar esos riesgos de mayor a menor, y centrar más la atención en las fuentes más altas de riesgos

- Impulsar acciones correctivas que contribuyan a una reducción global de los riesgos

- Seguir el estado y el impacto de estas acciones correctivas

¿Cuándo utilizar un AMFE de procesos, y junto con qué otras herramientas?

Aplicar un AMFE a un proceso de producción es bastante útil. Cuando hay problemas serios de calidad que provienen de múltiples fuentes, nuestros consultores tienden a seguir esta secuencia:

- Mapear el proceso (en forma de diagrama de flujo)

- Trabajar en un análisis FMEA del proceso con el personal de la fábrica (simplemente siguiendo los pasos mapeados previamente y preguntándose, ‘¿qué puede salir mal o ha salido mal?)

- Realizar un plan de control del proceso para documentar y estandarizar los controles, tanto los ya existentes como los nuevos implementados como respuesta a las mayores fuentes de riesgo mostradas en el FMEA.

(Los pasos 2 y 3 están bastante interrelacionados y suelen realizarse en paralelo.)

Hacer un FMEA del proceso es también un gran componente para un proceso de introducción de nuevos productos (NPI). Muchas empresas se lo saltan, pero realmente añade valor cuando se desarrolla un producto completamente nuevo. Es una parte obligatoria del PPAP (lo que yo llamaría «NPI 2.0», para los fabricantes de piezas de automóviles OEM).

¿Dónde se puede conseguir una buena plantilla?

Una buena plantilla que se puede descargar está en el sitio web de Gemba Academy. Hay muchas otras pero esta es la que hemos utilizado como base para la plantilla de nuestra empresa. Es relativamente sencilla y funciona.

¿Cómo se rellena un AMFE de proceso?

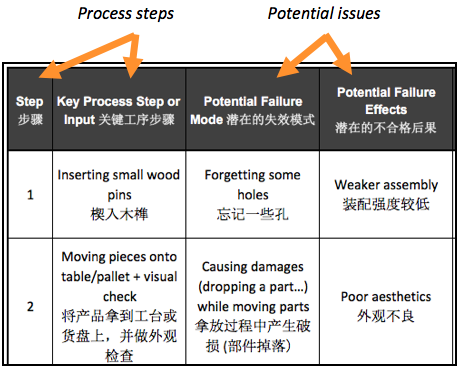

Las columnas más a la izquierda muestran los problemas potenciales (‘modos de fallo’) identificados y su impacto.

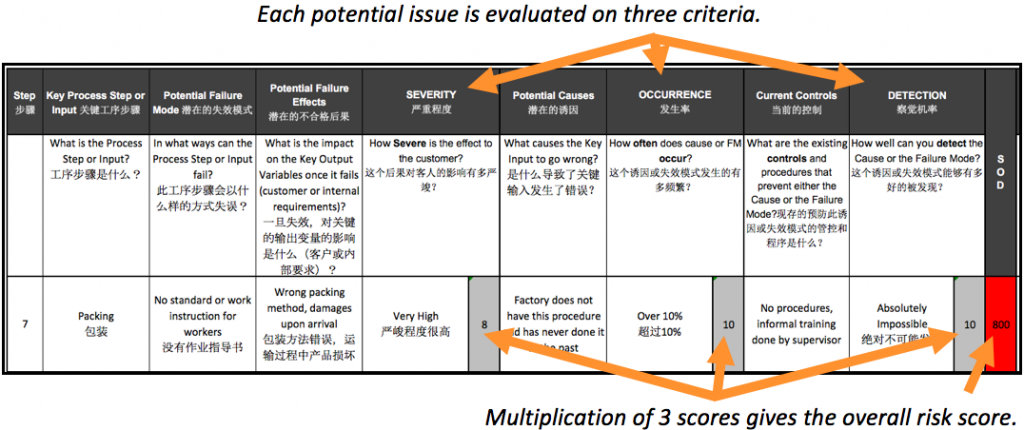

Luego, cada problema potencial se califica en las 3 dimensiones de riesgo:

- ¿Cuán grave es, en caso de que ocurra? («Extremadamente grave» es un 10)

- ¿Cuál es la probabilidad de que ocurra? (‘Seguro’ es un 10)

- Si ocurre, ¿qué probabilidad hay de que repercuta en el cliente, en lugar de que se detecte internamente? (‘Seguro que llega al cliente’ es un 10)

(Haga clic en la imagen para ampliarla.)

En esta fase, se pueden clasificar los problemas potenciales: el riesgo más alto en la parte superior.

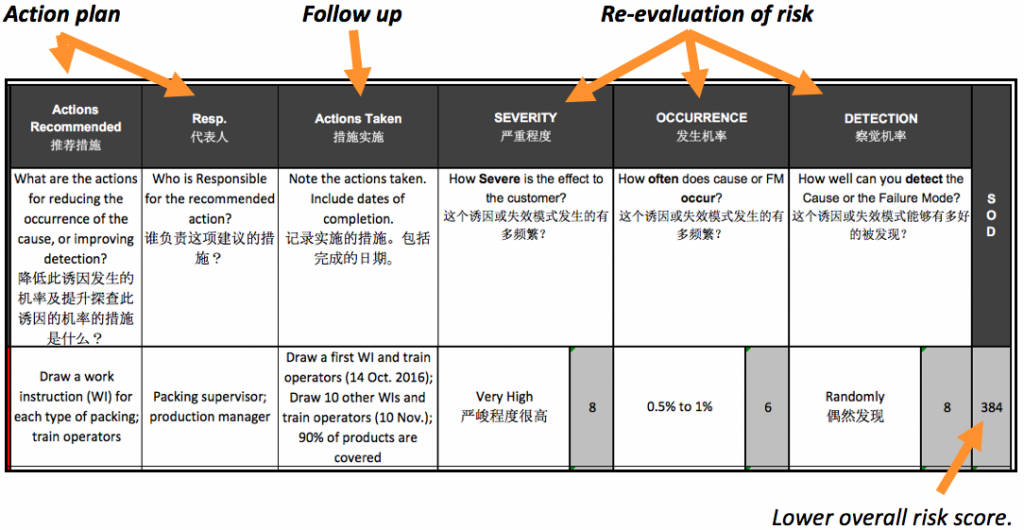

Después, ¿cómo abordar las fuentes de mayor riesgo? Analizando la(s) causa(s) principal(es), pensando en acciones correctivas, implementando dichas acciones, haciendo un seguimiento para asegurar que dichas acciones son efectivas y reevaluando el nivel de riesgo.

Las mejores organizaciones hacen este ejercicio regularmente. Toman medidas y actualizan las puntuaciones del FMEA del proceso. Y otra vez. Y otra vez.

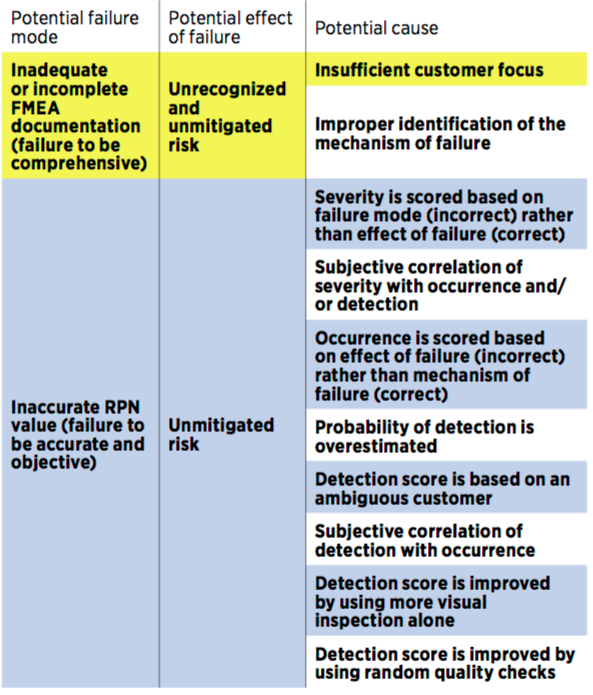

Problemas comunes con los FMEA

Por lo general, se omiten muchos modos de fallo que dan lugar a altos riesgos. La gente tiende a pasar por alto algunos de estos aspectos: la seguridad, el ajuste de la forma, la función, las preocupaciones sobre los materiales.

Otro problema es que no se tienen en cuenta los problemas pasados. En realidad, los problemas pasados en el mismo proceso o en uno relativamente similar son un gran punto de partida para un FMEA.

Aquí hay una lista más larga de problemas comunes (procedente de New Tricks for an Old Tool, publicado en Quality Progress en mayo de 2017):

–

¿Qué opinas? Cuáles han sido tus experiencias con los FMEA de procesos?

Guía del proceso de introducción de nuevos productos para startups de hardware

En esta guía, exploramos todo lo que los inventores, las pymes y las startups de hardware necesitan saber para fabricar un nuevo producto en China y llevarlo al mercado.

Incluimos:

- Por qué es necesaria la preparación entre el diseño del producto y el lanzamiento

- Exploramos el proceso de NPI, desde la idea del producto hasta la producción

- Encontrar el socio de fabricación adecuado

- Revisiones de diseño& ajustes: DFM, DTC, DFQ

- Optimizaciones para mejorar el coste y la calidad

- Pequeñas tiradas de producción antes de la producción en masa

- Su papel en el proceso de NPI

Si esto le resulta útil, échele un vistazo ahora por encima de Sofete pulsando el botón de abajo: